Разнообразная терминология связана с проделыванием отверстий вращающимися инструментами. Отверстие может быть просверлено или просверлено; шила, буравчики и шнеки также производят отверстия. Шило — простейший инструмент для проделывания отверстий, поскольку, подобно игле, оно просто отодвигает материал в сторону, не удаляя его. Однако сверла, буравчики и шнеки имеют режущие кромки, которые отделяют материал, оставляя отверстие. Просверленное отверстие обычно маленькое и обычно делается из металла; просверленное отверстие большое и в древесине или, если в металле, обычно делается путем расширения небольшого отверстия. Для сверления обычно требуется высокая скорость и низкий крутящий момент (усилие вращения), при этом при каждом обороте инструмента удаляется небольшое количество материала. Низкая скорость, но высокий крутящий момент характерны для растачивания, поскольку сверлильный инструмент имеет больший радиус, чем сверло.

Период верхнего палеолита дал первые перфорированные предметы из раковин, слоновой кости, рогов, костей и зубов, хотя более мягкие, скоропортящиеся материалы, такие как кожа и дерево, несомненно, были продырявлены с помощью осколков костей или рогов. Как отверстия были сделаны в более твердых материалах, является предметом предположений; было высказано предположение, что кремневые лезвия были обрезаны до острых концов путем двустороннего отслаивания и что эти концы обтачивались вручную, что было очень медленным процессом. Другая схема заключалась в использовании абразивного песка под концом палки, которую вращали взад и вперед между ладонями. В какое-то неизвестное время более эффективное вращение было достигнуто, если обернуть ремешок вокруг палки или стержня и потянуть за концы ремешка. Такая ленточная или ремешковая дрель может применяться для сверления либо абразивом, либо острием инструмента, прикрепленным к концу стержня. Для верхнего конца вала требовалась накладка или гнездо (буровая накладка), в которой он мог бы свободно вращаться.

After the invention of the bow, sometime in the Upper Paleolithic Period, the ends of the thong were fastened to a bow, or a slack bowstring was wrapped around the shaft to create the bow drill. Because of its simplicity, it maintained itself in Europe in small shops until the 20th century and is still used in other parts of the world. Abrasive drilling in stone was well suited to the high-speed bow drill. For larger holes the amount of material that had to be reduced to powder led to the idea of using a tube, such as a rolled copper strip, instead of a solid cylinder. This is called a core drill because the abrasive trapped between rotating tube and stone grinds out a ring containing a core that can be removed.

Новый и более сложный инструмент, насосная дрель, был разработан во времена Римской империи. Крестовина, которая могла скользить вверх и вниз по шпинделю, была прикреплена шнурами, которые наматывались на нее и разматывались. Таким образом, толчок вниз на крестовину сообщал шпинделю вращение. Маховик на шпинделе поддерживал движение, так что шнуры перематывались в обратном направлении, чтобы поднять крестовину, когда сверло замедлялось, а следующий толчок вниз приводил шпиндель во вращение в противоположном направлении.

Самые ранние (возможно, бронзового века) сверла имели острые края, которые в конечном итоге превратились в стреловидные формы с двумя отчетливыми режущими кромками. Эта форма была эффективной, особенно когда она была сделана из железа или стали, и оставалась популярной до конца 19 века, когда стали доступны фабричные сверла со спиральными канавками по разумной цене, чтобы заменить кузнечные изделия.

Основной шнек возник в железном веке как инструмент для расширения существующих отверстий. У него была перекладина, чтобы его можно было крутить двумя руками, и он напоминал расщепленную вдоль трубы. Шнек затачивался несколькими способами: с внутренней стороны полукруглого конца, по длине или с обеих сторон. Конец может быть выкован в форме ложки, а края заострены, чтобы можно было резать не только по бокам, но и на дне отверстия. Для очистки отверстия от стружки необходимо было вытащить шнек из его отверстия и перевернуть заготовку. Шнеки со спиральными или винтовыми стержнями, которые выбрасывали стружку или стружку на поверхность, были изобретением Средневековья, хотя один пример датируется римской Британией.

Знакомая и распространенная скоба, рукоятка с нагрудным вертлюгом на одном конце и сверлом на другом, впервые встречается на картине около 1425 года, на которой изображен библейский Иосиф за своей скамейкой. Эта скоба и другие ранние образцы показаны с насадкой небольшого диаметра. Было высказано предположение, что функция нового инструмента заключалась в том, чтобы сделать небольшое или пилотное отверстие для большего сверла. Это разумное предположение, поскольку кривошип, изготовленный из широкой доски, не обладал достаточной прочностью (из-за поперечного волокна), чтобы управлять большим долотом. Эта слабость была позже устранена путем усиления двух слабых секций металлическими пластинами, практика, которая продолжалась примерно до 1900 года, несмотря на коммерческое введение железных стрел (кривошипов) примерно в 1860 году. Это изобретение позволяло сверлить отверстия диаметром до одного дюйма. с управлением одной рукой; для отверстий большего размера по-прежнему требовались двуручные шнеки. В немецкой рукописи 1505 г. отмечена железная лопата, а в английской книге 1683 г. металлическая скоба входит в состав кузнечного набора.

Ранние деревянные скобы были оснащены большим гнездом, в которое можно было взаимозаменяемо вставлять биты с соответствующими хвостовиками. Когда поводок стал изготавливаться из железа, насадки получили квадратные хвостовики, которые подходили к простым разъемным патронам (держателям) и закреплялись винтом с накатанной головкой. Вскоре были изобретены винтовой патрон и храповик, которые установили стандарт для современного инструмента. К 1900 году вертлюг вращался на шарикоподшипниках вместо кожаной шайбы, а металлические детали были никелированы.

Луковые и насосные дрели, пригодные только для небольших работ, требовали двух рук: одна для удержания инструмента, другая для работы с ним. Одноручные дрели начали появляться примерно в 1825 году. Их основными элементами были винт с крутым шагом и сопрягаемая с ним гайка; когда последний был нажат, винт и прикрепленная бита поворачивались. Было предложено множество вариаций этого принципа, прежде чем современная толкающая дрель приобрела свою нынешнюю удобную форму. Он по-прежнему подходит только для легких работ по дереву.

И луковая, и насосная дрели оставались основным инструментом слесаря для сверления небольших отверстий, пока в 1805 году не была изобретена первая ручная дрель с редуктором. Как и любой другой инструмент, она претерпела множество усовершенствований, прежде чем приобрела свою нынешнюю грубую простоту. Его большое преимущество заключается в его однонаправленном движении и зубчатой передаче, которая вращает сверло быстрее, чем скорость вращения кривошипа. Однонаправленное движение позволило разработать более совершенные сверла, и, благодаря их большей механической эффективности при производстве стружки, вскоре (1822 г.) были предложены сверла со спиральными канавками. Производственная проблема — канавки нужно было подтачивать вручную — не решалась до 1860-х годов, когда изобретение фрезерного станка сделало возможным создание универсальных спиральных сверл.

Шнеки применялись для бурения как поперек волокон древесины, так и вдоль волокон. На последней операции производились деревянные трубы и корпуса насосов или ступицы колес; для этих целей были разработаны специальные биты многих форм. Шнек или долото чаще всего использовались в поперечном направлении для проделывания отверстий для деревянных штифтов (деревянных гвоздей или траншей) или болтов для соединений. Современное сверло имеет винт перед режущими кромками, который втягивает шнек в заготовку. Этот винт обеспечивает автоматическую подачу и избавляет рабочего от необходимости толкать инструмент. Хотя эта идея появилась в середине 16 века, применение этого принципа было ограничено до появления в середине 19 века машин для изготовления винтов.

Различия между перфоратором и перфоратором

Фотокрафтверк / Getty Images

Узнайте об этих упражнениях и не позволяйте небольшому количеству бетона мешать вам

Ударные дрели и перфораторы отлично подходят для сверления кирпичной кладки. Однако перфораторы более мощные и имеют режим «только молоток» без вращения. У них обычно есть патрон SDS, которым лучше забивать молотком.

Конечно, вы можете просверлить одно или два отверстия в бетонном блоке с помощью обычной дрели и сверла по каменной кладке, но вам нужно сделать шаг вперед, если у вас есть целая куча отверстий, которые нужно просверлить в 50-летнем бетоне. . В этой статье мы подробно расскажем вам о различиях между перфоратором и перфоратором и поможем определить, какой инструмент подходит именно вам. Мы также покажем вам некоторые интересные детали и аксессуары и поделимся полезными советами о том, как максимально эффективно использовать эти удобные инструменты.

Ударная дрель против перфоратора

Перфораторы и перфораторы (также называемые перфораторами) создают ударную силу, которая делает их чрезвычайно эффективными при взрыве кирпичной кладки. По мере того как перфоратор вращается, сверло срезает кирпичную кладку. Механический процесс, обеспечивающий это ударное воздействие, – это то, что разделяет два инструмента.

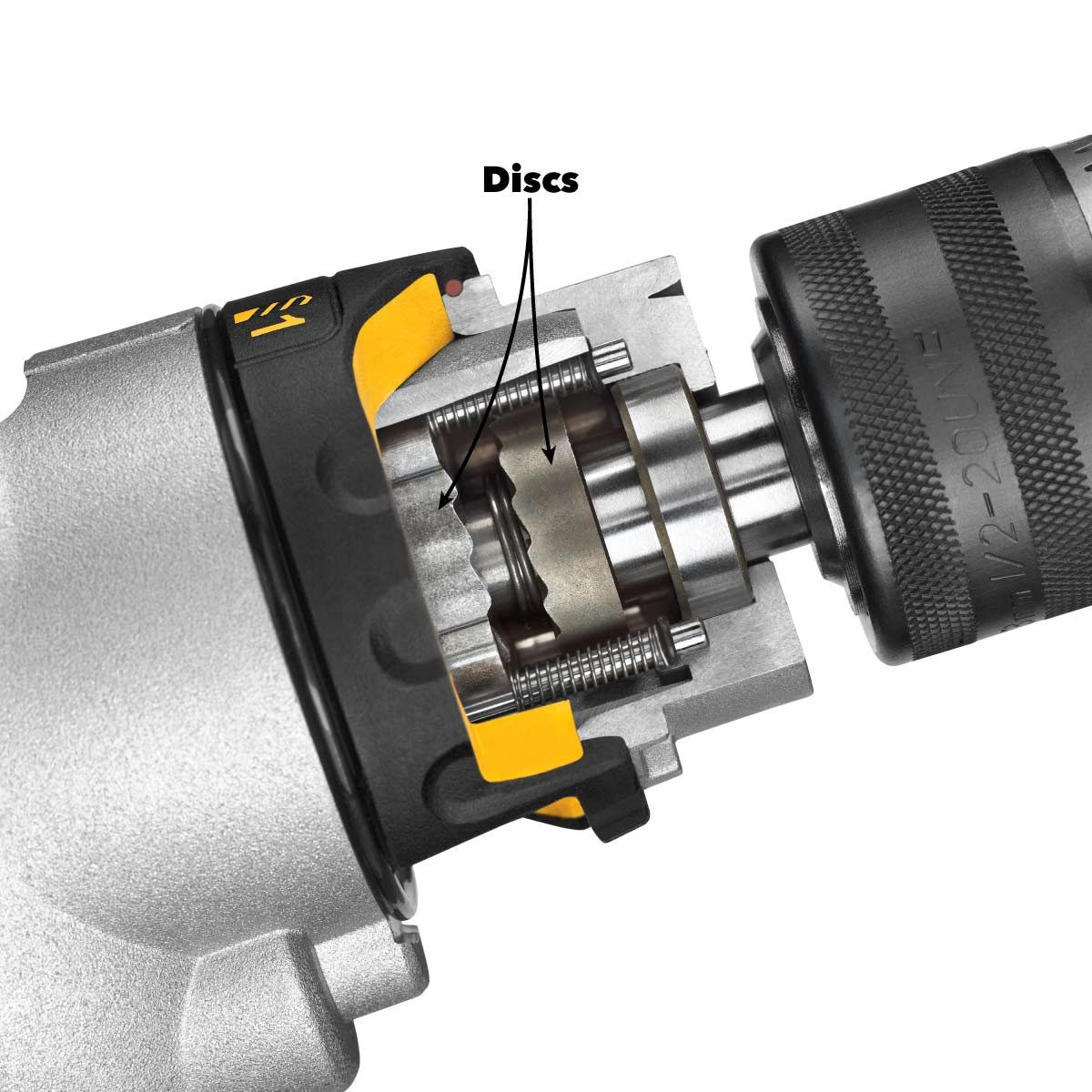

Рисунок A: Внутри перфоратора

Перфоратор имеет два диска с выступами, напоминающими выступы на покерной фишке (см. Рисунок A). Когда один диск перфоратора скользит мимо другого, он поднимается и опускается, в результате чего патрон качается вперед и назад. Если на патрон не действует усилие, диски разъединяются муфтой, и ударное действие прекращается. Это экономит износ. Многие перфораторы можно использовать как обычную дрель, отключив ударное действие.

Рисунок B: Внутри перфоратора

Перфоратор создает ударное действие с помощью поршня, приводимого в движение коленчатым валом (см. Рисунок B). Поршень движется в цилиндре и создает давление воздуха при движении вперед, и это давление воздуха фактически приводит в действие ударный механизм. Перфораторы обеспечивают гораздо большую энергию удара, чем перфораторы. Они гораздо более долговечны и являются предпочтительным инструментом профессионалов. Еще одним большим преимуществом является то, что у большинства перфораторов есть три режима: режим сверления, ударная дрель или просто молоток, поэтому они могут действовать как мини-отбойный молоток. Конечно, перфоратор стоит дороже перфоратора, но об этом позже.

Ударные сверла

Перфоратор отлично подойдет для легкой кладки. Лучше всего он работает при сверлении отверстий в кирпиче, растворе и бетонных блоках. Но он также может справиться с случайными отверстиями в заливном бетоне.

Вам не нужно тратить кучу денег на сверла для перфоратора, но более дорогие сверла обычно оснащены превосходными твердосплавными наконечниками, а наконечники более надежно прикреплены к хвостовику сверла, что снижает вероятность поломки при интенсивном использовании.

Биты и приспособления для перфоратора

Самый популярный тип патрона на полках домашних центров сегодня — это SDS-Plus. Биты SDS-Plus имеют канавки на хвостовике, которые надежно фиксируются в патроне, но позволяют бите двигаться вперед и назад независимо от патрона. Их очень легко вставлять и снимать — никаких инструментов не требуется. Некоторые из действительно больших перфораторов имеют аналогичную систему, но более крупную, называемую SDS-Max. И есть пара брендов, у которых есть проприетарные системы, поэтому убедитесь, что бит, который вы покупаете, соответствует инструменту, который вы используете.

В режиме молота перфораторы можно использовать для всех видов работ, и существует множество насадок для выполнения этих работ.

Несколько наиболее популярных насадок показаны на фото:

- Глиняная лопата: Разрыхляет твердую почву.

- Холодное долото: Для разрушения бетона.

- Средство для снятия плитки: хорошо подходит для снятия керамической плитки.

- Долото с круглым наконечником: используется для просверливания отверстий в бетоне.

- Зубило для очистки: предназначено для удаления ржавчины, бетона и сварочных брызг.

Если у вас уже есть перфоратор и вы ищете мощную дрель для сверления больших отверстий в древесине или смешивания герметика, подумайте о покупке переходника для патрона SDS-Plus (показан на третьей фотографии). Этот адаптер позволит вам использовать сверла с гладким хвостовиком, кольцевые пилы и мешалки. Просто не забудьте оставить настройку в режиме сверления, иначе вы можете разрушить патрон.

Перфораторы для больших работ

Перфораторы превосходно сверлят отверстия в затвердевшем бетоне. Перфоратор также может быть оснащен всевозможными другими насадками.

Семейный Разнорабочий

Принадлежности для перфораторов

Аксессуары перфоратора включают в себя различные долота для очистки металла, разрушения бетона, удаления плитки и даже копания твердой почвы. (Тот, что слева, предназначен для патрона SDS-Max.) Вы также можете добавить трехкулачковый патрон для обычных сверл.

Адаптер патрона SDS-Plus

Этот адаптер позволит вам использовать сверла с гладким хвостовиком, кольцевые пилы и мешалки. Просто не забудьте оставить настройку в режиме сверления, иначе вы можете разрушить патрон.

Выбор между долотом для арматуры и стандартным долотом

Вы можете потратить 50 долларов на перфоратор, который просверлит 1/2 дюйма. отверстия в большинстве кирпичных кладок, но если вы потратите больше, вы получите две вещи: возможность сверлить отверстия большего размера и, что более важно, более быстрое сверление, что очень удобно, когда нужно просверлить много отверстий.

Мощность удара перфоратора измеряется в BPM (ударов/ударов в минуту). Но рейтинг BPM — это еще не все: сила тока двигателя и то, как дрель ощущается в ваших руках, важнее. Цельнометаллические патроны более долговечны, чем патроны с пластиковыми деталями. И хотя быстрозажимные патроны удобны для обычной дрели, они часто не обладают достаточной силой удержания, необходимой для сверления кирпичной кладки. Размер патрона часто определяет максимальный рекомендуемый размер отверстия, с которым может справиться сверло.

Мощность удара перфоратора измеряется в фунтах энергии удара. При покупке перфоратора лучше иметь большую мощность, но еще важнее большая энергия удара. Перфораторы классифицируются по максимальному размеру отверстия, рекомендованному производителем, но это не значит, что они не могут время от времени просверливать большее отверстие. Если вам нужна дрель только для 7/8-in. отверстий, купите сверло большего размера, которое не будет постоянно работать на полную мощность.

Сколько и чего ожидать от ваших тренировок

$ 50 до $ 100 Перфораторы в этом ценовом диапазоне имеют двигатели мощностью от 6 до 8 ампер. Подходит для сверления отверстий диаметром до 1/2 дюйма в блоках, строительном растворе, кирпиче и другой легкой кладке. Эти сверла также будут сверлить бетон, но медленно.

$ 100 до $ 150 Перфораторы в этом ценовом диапазоне оснащены двигателями мощностью от 7 до 10 ампер. Подходит для сверления отверстий диаметром до 5/8 дюйма в легком кирпиче и бетоне.

$ 150 до $ 225 В этом ценовом диапазоне перфораторы имеют двигатели мощностью от 7 до 10 ампер и мощностью от 1.5 до 3 футо-фунтов. энергии удара. Хорошо подходит для сверления отверстий в легкой кладке и бетоне до 1 дюйма. Может также использоваться в режиме удара для удаления раствора, разрушения небольших участков бетона и плитки долотом.

За $ 225 Перфораторы в этом ценовом диапазоне обеспечивают энергию удара более 10 футо-фунтов. и может просверлить 1-3/4 дюйма. дыры целый день. Они стоят от 400 до 800 долларов, но арендная плата составляет около 60 долларов в день.

Аккумуляторные дрели

Если у вас уже есть аккумуляторные инструменты, проверьте, не производит ли эта же компания перфоратор или перфоратор, работающие от тех же аккумуляторов. Иногда вы можете купить беспроводной инструмент без аккумулятора дешевле, чем проводной.

4 совета по сверлению бетона

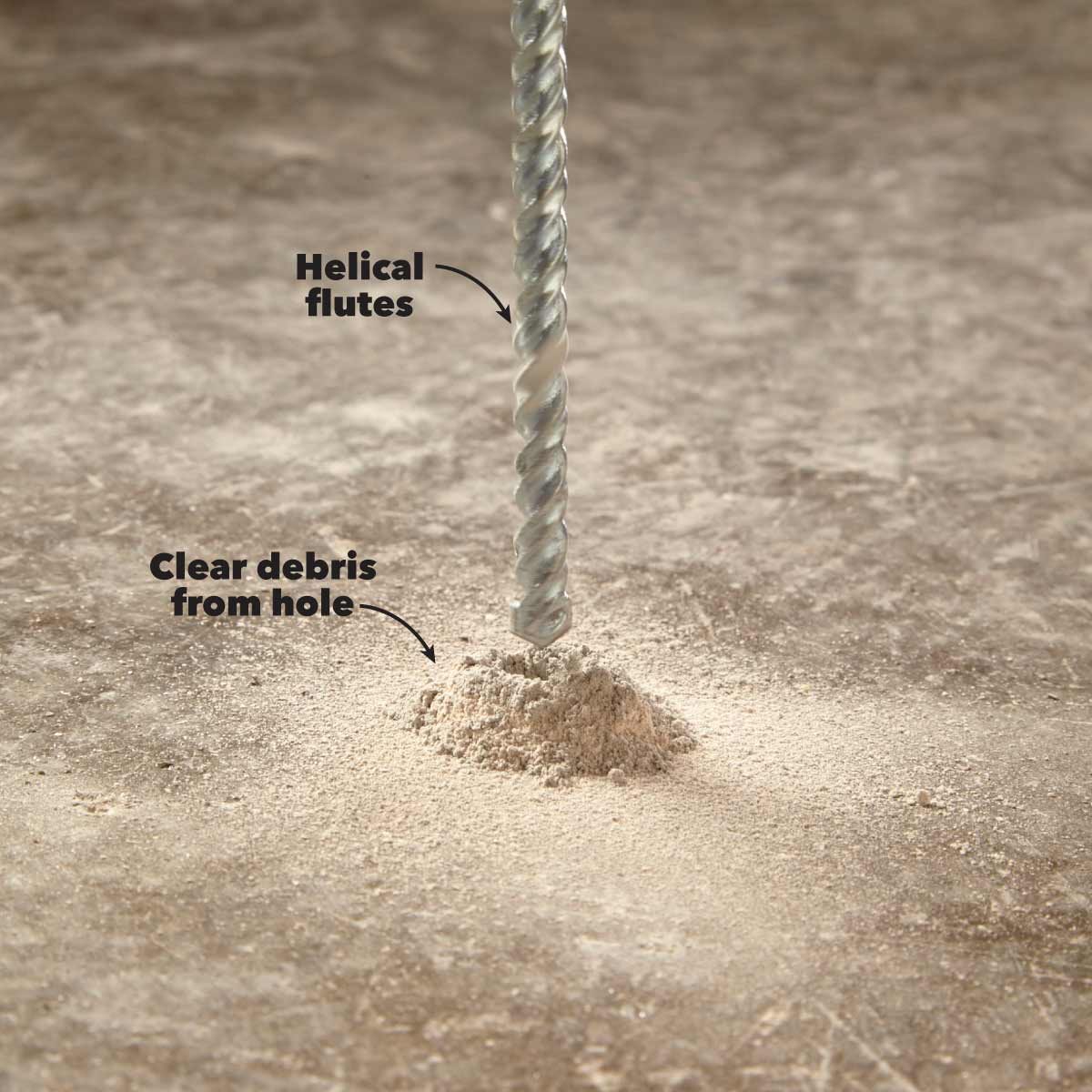

1. Очистите мусор

Канавки на сверле предназначены для вытягивания мусора из отверстия во время сверления, но лучший способ очистить отверстие — это время от времени вытаскивать сверло из отверстия во время сверления. Меньшее количество мусора в отверстии снижает трение, что означает более плавное сверление, меньшую вероятность заедания и более длительный срок службы сверл.

2. Не давите слишком сильно

Есть «золотое пятно», где правильная частота вращения в сочетании с правильным давлением бурит быстрее всего. Но вы не найдете эту золотую середину, нажимая изо всех сил. На самом деле, слишком большое давление замедлит процесс сверления и вызовет ненужный износ шестерен двигателя. Кроме того, вы сломаете биты.

3. Избегайте чрезмерного сверления

Большинство перфораторов и перфораторов продаются с боковой рукояткой и ограничителем глубины. Сделайте себе одолжение и используйте их. Нет причин тратить время и биты на сверление более глубоких отверстий, чем вам нужно. И вы не всегда хотите просверливать бетонный блок до его полого ядра — некоторым пластиковым анкерам нужна задняя часть, чтобы остановить их, иначе они протолкнутся прямо через отверстие.

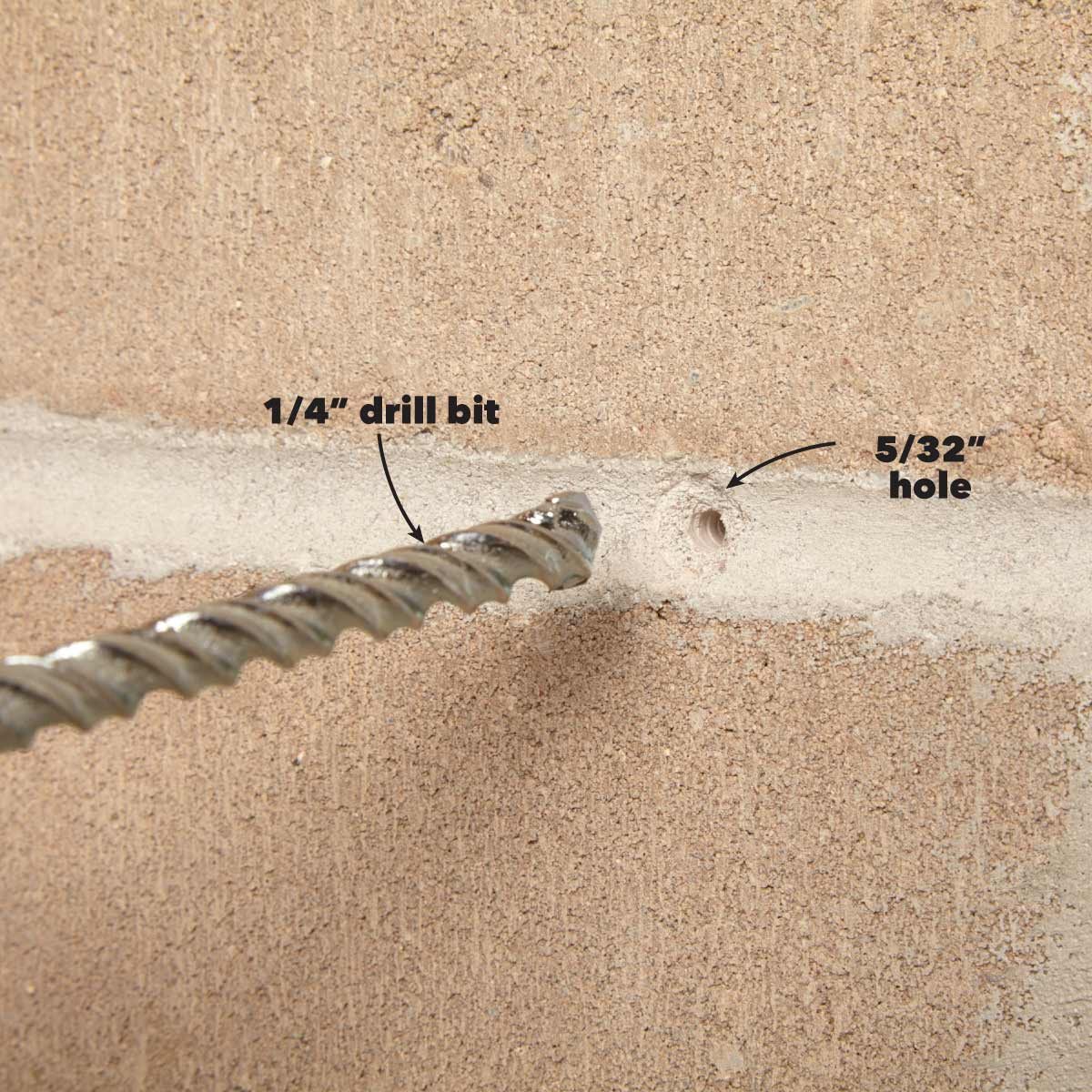

4. Сначала просверлите меньшее отверстие

Если вам нужно просверлить пару отверстий, превышающих рекомендуемую мощность вашей дрели, сначала начните с меньшего отверстия. Это значительно снизит нагрузку на дрель. Кроме того, мелкие сверла не скользят так сильно, как большие, что полезно, когда вам нужно просверлить отверстие в точном месте.

Типы сверл | Черный оксид, титан и кобальт

С замечательными достижениями в технологии инструментов легко почувствовать, что вы отстаете от последних улучшений. Более того, различия внутри общих категорий инструментов создают путаницу. В прошлом, когда мастеру нужен был молоток, он шел в местный хозяйственный магазин и покупал молоток. Сегодня тот же мастер мог бы стоять перед рядами молотков, выбирая между ручкой из гикори, стекловолокном или углеродным волокном. Должен ли он получить голову из титана или из стали и почему? Невероятный рыночный механизм, отвечающий нашим потребностям, также вызывает вопросы. А как насчет множества типов сверл? Мы можем говорить о лучших сверлах, но давайте поговорим о различиях между сверлами из черного оксида, титана и кобальта.

Типы сверл: Титан (или TiN)

Все различные типы сверл в этих категориях основаны на быстрорежущей стали (HSS), обозначение, которое вы часто будете видеть, читая о долотах. Но обработка, которую получают эти долота из быстрорежущей стали для придания им черного оксида, титана или кобальта, приводит к заметным изменениям в производительности, предполагаемом использовании и долговечности. Изучение различий поможет вам избежать траты денег и использования неправильных насадок для неправильных материалов.

Так выглядит кристалл титана.

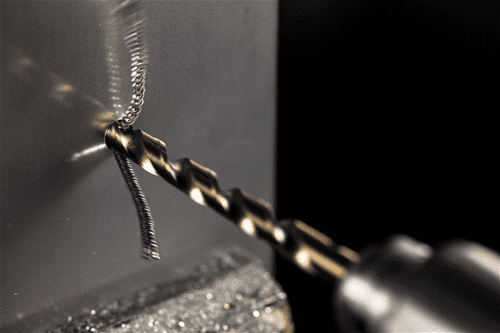

Титановые сверла представляют собой сверла из быстрорежущей стали, покрытые нитридом титана (TiN) с использованием процесса, аналогичного гальванике. TiN — это керамический материал, который увеличивает поверхностную твердость биты и обеспечивает тепловой барьер за счет снижения трения. Это приводит к повышению производительности, коррозионной стойкости и увеличению срока службы инструмента в 3–6 раз. Титановые сверла подходят для сверления железа, стали, алюминия, магния и дерева.

Титановые долота отлично подходят для бурения общего назначения в производственной среде, поскольку они быстро сверлят. Покрытие TiN также способствует прохождению стружки через канавки, что полезно, поскольку некоторые материалы, например алюминий, прилипают к битам сильнее, чем другие. Однако, как только наконечник затупится, он не сможет восстановить свою режущую кромку без повторного покрытия нитридом титана. Обычно имеет смысл заменить их, а не перекрашивать. Поэтому, несмотря на то, что они тверже кобальта, их кромка неглубокая.

Популярная викторина: титан, кобальт или черный оксид?

Кобальтовые сверла – не покрытие

Быстрорежущая сталь легируется 5-8% кобальта для создания кобальтовых сверл. Это лучшие сверла по металлу из-за их высокой стойкости к большому теплу, выделяемому при сверлении высокоабразивных и/или твердых материалов, таких как обработанная нержавеющая сталь, титан и чугун. В отличие от покрытия TiN, кобальт содержится во всем материале, что делает его идеальным для высокопроизводительных работ.

Из-за их долговечности и стоимости большинство профессионалов не используют кобальтовые сверла для общего применения. Дополнительная твердость позволяет производителям уменьшать канавки в процентах от общей толщины, увеличивая прочность бит. Вы также можете затачивать их без потери режущей эффективности. Биты из кобальта стоят дороже, чем биты из TiN или черного оксида, но многие профессионалы находят ценность в прочности.

Сверла из черного оксида – простые и недорогие

Производители нагревают биты из быстрорежущей стали до 950 градусов по Фаренгейту, создавая черное оксидное покрытие, устойчивое к ржавчине и коррозии. Это уменьшает трение между долотом и заготовкой, тем самым ускоряя процесс сверления. Биты с черным оксидным покрытием подходят для работы по стали, меди, алюминию, латуни, дубу, клену, МДФ, сосне, ПВХ, поликарбонату, акрилу, АБС, нейлону и композитным материалам.

Биты из черного оксида служат на 50 % дольше, чем стандартные биты из быстрорежущей стали. Они обеспечивают превосходную долговечность и скорость. Многие профессионалы считают, что они служат годами, и считают сверла из черного оксида лучшими универсальными сверлами, которые вы можете купить.

Заключение В

Мы надеемся, что смогли помочь вам понять разницу в сверлах из черного оксида, титана и кобальта. У вас есть собственные профессиональные советы по выбору сверл? Добавьте их в комментарии ниже или отключите звук в Facebook, Twitter и Instagram.

:max_bytes(150000):strip_icc()/headshots_FINAL_lee-wallender-739d21a7b6ed4aa1b895c684e193494c.png)