Многие считают бетон прочным и долговечным материалом, и это справедливо. Но есть разные способы оценки прочности бетона.

Возможно, что еще более важно, каждое из этих прочностных свойств придает бетону различные качества, что делает его идеальным выбором для различных вариантов использования.

Здесь мы рассмотрим различные типы прочности бетона, почему они важны и как они влияют на качество, долговечность и стоимость бетонных проектов. Мы также демонстрируем разницу в прочности между традиционным бетоном и новой инновационной технологией бетона — бетоном со сверхвысокими характеристиками (UHPC).

Терминология: Прочностные характеристики бетона и почему они важны

Прочность бетона на сжатие

Это наиболее распространенное и общепринятое измерение прочности бетона для оценки характеристик данной бетонной смеси. Он измеряет способность бетона выдерживать нагрузки, которые уменьшают размер бетона.

Прочность на сжатие проверяется путем разрушения цилиндрических образцов бетона на специальной машине, предназначенной для измерения этого вида прочности. Измеряется в фунтах на квадратный дюйм (psi). Испытания проводятся в соответствии со стандартом ASTM (Американское общество по испытаниям и материалам) C39.

Прочность на сжатие важна, так как это основной критерий, используемый для определения того, будет ли данная бетонная смесь соответствовать требованиям конкретной работы.

Бетон psi

Фунты на квадратный дюйм (psi) измеряют прочность бетона на сжатие. Более высокое значение psi означает, что данная бетонная смесь прочнее, поэтому обычно она дороже. Но эти более прочные бетоны также более долговечны, то есть служат дольше.

Идеальное давление бетона для конкретного проекта зависит от различных факторов, но минимальное давление для любого проекта обычно начинается от 2,500 до 3,000 фунтов на квадратный дюйм. Каждая бетонная конструкция имеет обычно приемлемый диапазон фунтов на квадратный дюйм.

Для бетонных оснований и плит на грунте обычно требуется бетон от 3,500 до 4,000 фунтов на квадратный дюйм. Подвесные плиты, балки и балки (которые часто встречаются в мостах) требуют от 3,500 до 5,000 фунтов на квадратный дюйм. Традиционные бетонные стены и колонны обычно имеют давление от 3,000 до 5,000 фунтов на квадратный дюйм, в то время как для тротуара требуется от 4,000 до 5,000 фунтов на квадратный дюйм. Бетонные конструкции в более холодном климате требуют более высокого давления, чтобы выдерживать большее количество циклов замораживания/оттаивания.

Прочность на сжатие обычно проверяется через семь дней, а затем снова через 28 дней для определения давления в фунтах на квадратный дюйм. Семидневный тест проводится для определения раннего прироста силы, а в некоторых случаях его можно проводить уже через три дня.

Но давление бетона основано на результатах 28-дневного испытания, как указано в стандартах Американского института бетона (ACI).

Прочность бетона на растяжение

Прочность на растяжение — это способность бетона сопротивляться разрушению или растрескиванию при растяжении. Он влияет на размер трещин в бетонных конструкциях и степень их возникновения. Трещины возникают, когда растягивающие усилия превышают предел прочности бетона.

Традиционный бетон имеет значительно более низкую прочность на растяжение по сравнению с прочностью на сжатие. Это означает, что бетонные конструкции, подвергающиеся растягивающим нагрузкам, должны быть усилены материалами с высокой прочностью на растяжение, такими как сталь.

Трудно напрямую проверить прочность бетона на растяжение, поэтому используются косвенные методы. Наиболее распространенными косвенными методами являются прочность на изгиб и прочность на растяжение при разделении.

Прочность бетона на растяжение при разделенном растяжении определяется с помощью испытания на растяжение бетонных цилиндров при разделенном растяжении. Испытание следует проводить в соответствии со стандартом ASTM C496.

Прочность бетона на изгиб

Прочность на изгиб используется как еще одна косвенная мера прочности на растяжение. Он определяется как мера устойчивости неармированной бетонной плиты или балки к разрушению при изгибе. Другими словами, это способность бетона сопротивляться изгибу.

Прочность на изгиб обычно составляет от 10 до 15 процентов от прочности на сжатие, в зависимости от конкретной бетонной смеси.

Есть два стандартных теста ASTM, которые используются для определения прочности бетона на изгиб — C78 и C293. Результаты выражены в модуле разрыва (MR) в фунтах на квадратный дюйм.

Испытания на изгиб очень чувствительны к подготовке бетона, обработке и отверждению. Испытание следует проводить, когда образец влажный. По этим причинам при описании прочности бетона чаще используются результаты испытаний на прочность на сжатие, поскольку эти цифры более надежны.

Дополнительные факторы

Другими факторами, влияющими на прочность бетона, являются:

Соотношение вода/цемент (в/см)

Имеется в виду соотношение воды и цемента в бетонной смеси. Более низкое водоцементное отношение делает бетон более прочным, но также затрудняет работу с бетоном.

Необходимо соблюдать правильный баланс для достижения желаемой прочности при сохранении работоспособности.

Дозирование

Традиционный бетон состоит из воды, цемента, воздуха и смеси заполнителей из песка, гравия и камня. Правильная пропорция этих ингредиентов является ключом к достижению более высокой прочности бетона.

Бетонная смесь со слишком большим количеством цементного теста может быть легко залита, но она легко растрескается и не выдержит испытания временем. И наоборот, слишком малое количество цементной пасты приведет к получению шероховатого и пористого бетона.

Смешивание

Оптимальное время смешивания важно для прочности. В то время как прочность имеет тенденцию увеличиваться со временем перемешивания до определенного момента, слишком длительное перемешивание может привести к избыточному испарению воды и образованию мелких частиц в смеси. Это приводит к тому, что с бетоном становится труднее работать, и он становится менее прочным.

Золотого правила для оптимального времени перемешивания не существует, так как оно зависит от многих факторов, таких как: тип используемого миксера, скорость вращения миксера и конкретные компоненты и материалы в данной партии бетона.

Методы отверждения

Чем дольше бетон будет оставаться влажным, тем прочнее он станет. Чтобы защитить бетон, необходимо соблюдать меры предосторожности при отверждении бетона при очень низких или высоких температурах.

Неопровержимые факты: традиционный бетон против UHPC

Доступна новая технология бетона, которая обладает более высокими прочностными характеристиками, чем традиционный бетон, во всех диапазонах прочности. Этот инновационный материал называется сверхвысокоэффективным бетоном (UHPC), и благодаря его исключительной прочности и долговечности он уже используется во многих инфраструктурных проектах правительства штата и федерального правительства.

UHPC по своему составу очень похож на традиционный бетон. На самом деле примерно от 75 до 80 процентов ингредиентов одинаковы.

Что делает UHPC уникальным, так это интегрированные волокна. Эти волокна добавляются в бетонную смесь и составляют от 20 до 25 процентов конечного продукта.

Волокна варьируются от полиэстера до стекловолокна, базальта, стали и нержавеющей стали. Каждое из этих интегрированных волокон создает все более прочный конечный продукт, причем сталь и нержавеющая сталь обеспечивают наибольший прирост прочности.

Вот более пристальный взгляд на то, как UHPC сравнивается с традиционным бетоном:

- Предел прочности — UHPC имеет прочность на разрыв 1,700 фунтов на квадратный дюйм, в то время как традиционный бетон обычно имеет предел прочности от 300 до 700 фунтов на квадратный дюйм.

- Предел прочности при изгибе — UHPC может обеспечить прочность на изгиб более 2,000 фунтов на квадратный дюйм; традиционный бетон обычно имеет прочность на изгиб от 400 до 700 фунтов на квадратный дюйм.

- Прочность на сжатие— Повышенная прочность на сжатие UHPC особенно важна по сравнению с традиционным бетоном. В то время как традиционный бетон обычно имеет прочность на сжатие в диапазоне от 2,500 до 5,000 фунтов на квадратный дюйм, UHPC может иметь прочность на сжатие до 10 раз выше, чем у традиционного бетона.

Всего через 14 дней отверждения UHPC имеет прочность на сжатие 20,000 30,000 фунтов на квадратный дюйм. Это число увеличивается до 28 50,000 фунтов на квадратный дюйм при полном отверждении в течение XNUMX дней. Некоторые смеси UHPC даже продемонстрировали прочность на сжатие XNUMX XNUMX фунтов на квадратный дюйм.

- Морозостойкость/оттаивание — Исследования показали, что UHPC выдерживает более 1,000 циклов замораживания/оттаивания, в то время как традиционный бетон начинает портиться уже через 28 циклов.

- Ударопрочность —UHPC может поглощать в три раза больше энергии, чем обычный бетон. При ударной нагрузке UHPC был в два раза прочнее обычного бетона и рассеивал в четыре раза больше энергии. Это делает материал отличным кандидатом для сейсмостойких мостов и зданий.

- Влагостойкость — Из-за более высокой плотности, чем у традиционного бетона, воде труднее проникать в UHPC.

- тягучесть — UHPC можно растягивать в более тонкие секции под действием растягивающего напряжения, в отличие от обычного бетона.

- Более длительный срок полезного использования — UHPC служит более 75 лет по сравнению с 15–25 годами для традиционного бетона.

- Легкий вес— Несмотря на то, что UHPC прочнее, требуется меньше материала, поэтому конечная конструкция легче по весу, что снижает требования к основанию и поддержке.

Неудивительно, что UHPC используется во многих американских инфраструктурных проектах для ремонта стареющих мостов и дорог страны. Материал увеличивает срок службы мостов, снижая общую стоимость жизненного цикла этих конструкций. UHPC требует меньших затрат на техническое обслуживание благодаря увеличенному сроку службы, что еще больше способствует снижению стоимости жизненного цикла.

Идеальное использование для UHPC включает в себя:

- Мостовые балки

- Настилы моста

- Сейсмические колонны

- Дорожная инфраструктура

При оценке конкретной бетонной смеси для проекта важно знать различные прочностные характеристики этой смеси. Знание этих цифр и того, что каждый тип прочности бетона обеспечивает проекту, является ключом к выбору правильной бетонной смеси.

Инновации в бетоне, такие как UHPC, превосходят традиционный бетон во всех областях прочности, что делает его разумным выбором для любых бетонных проектов. Сокращенное техническое обслуживание и повышенный срок службы UHPC обеспечивают беспроигрышный вариант превосходной прочности и снижения затрат в течение жизненного цикла.

Фотография предоставлена Peter Buitelaar Consultancy, а дизайн — FDN в Эйндховене, Нидерланды.

3. Свойства бетона

Бетон представляет собой искусственный камень-конгломерат, состоящий в основном из портландцемента, воды и заполнителей. При первом смешивании вода и цемент образуют пасту, которая окружает все отдельные части заполнителя, образуя пластичную смесь. Между водой и цементом происходит химическая реакция, называемая гидратацией, и бетон обычно переходит из пластичного состояния в твердое примерно за 2 часа. После этого бетон продолжает набирать прочность по мере затвердевания. Типичная кривая набора прочности показана на рис. 1. В промышленности в качестве точки отсчета принята 28-дневная прочность, а спецификации часто относятся к испытаниям на сжатие бетонных цилиндров, которые разрушаются через 28 дней после их изготовления. Полученная прочность получает обозначение f’c.

В течение от первой недели до 10 дней отверждения важно, чтобы бетон не замерзал и не высыхал, потому что любое из этих явлений будет очень вредным для развития прочности бетона. Теоретически при хранении во влажной среде бетон будет набирать прочность вечно, однако на практике около 90% его прочности набирается за первые 28 дней.

Бетон почти не имеет прочности на растяжение (обычно измеряется примерно от 10 до 15% его прочности на сжатие), и по этой причине он почти никогда не используется без армирования. Его прочность на сжатие зависит от многих факторов, включая качество и пропорции ингредиентов, а также условия отверждения. Единственным наиболее важным показателем прочности является отношение используемой воды к количеству цемента. В принципе, чем ниже это соотношение, тем выше будет конечная прочность бетона. (Эта концепция была разработана Даффом Абрамсом из Ассоциации портландцементов в начале 1920-х годов и используется во всем мире сегодня.) Минимальное соотношение вода/цемент (водоцементное отношение) около 0.3 по весу необходимо для обеспечения того, чтобы вода вступает в контакт со всеми частицами цемента (таким образом обеспечивается полная гидратация). С практической точки зрения, типичные значения находятся в диапазоне от 0.4 до 0.6 для достижения пригодной для обработки консистенции, чтобы свежий бетон можно было размещать в формах и вокруг близко расположенных арматурных стержней.

Типичные кривые напряжения-деформации для бетона различной прочности показаны на рисунке 2. Большинство конструкционных бетонов имеют значения f’c в диапазоне от 3000 до 5000 фунтов на квадратный дюйм. Однако в колоннах нижних этажей высотных зданий иногда используется бетон с давлением 12,000 15,000 или 2 0.003 фунтов на квадратный дюйм, чтобы уменьшить размеры колонны, которые в противном случае были бы чрезмерно большими. Несмотря на то, что на рисунке XNUMX показано, что максимальное напряжение, которое может выдержать бетон, прежде чем он сломается, обратно пропорционально прочности, значение XNUMX обычно берется (в качестве упрощения) для использования при разработке расчетных уравнений.

Поскольку бетон не имеет линейной части кривой напряжения-деформации, трудно измерить правильное значение модуля упругости. Для бетонов до примерно 6000 фунтов на квадратный дюйм это может быть аппроксимировано как

в котором w – удельный вес (pcf), ф’к – прочность цилиндра (psi). (Важно, чтобы единицы f’c были выражены в фунтах на квадратный дюйм, а не в тысячах фунтов на квадратный дюйм, когда извлекается квадратный корень). Весовая плотность железобетона с использованием обычных заполнителей из песка и камня составляет около 150 фунтов на фут. Если для стали допустимо 5 фунтов на фут, а w принимается равным 145 в уравнении (1), то

E Вычисленные таким образом значения оказались приемлемыми для использования в расчетах прогиба.

По мере отверждения бетон дает усадку, так как вода, не используемая для гидратации, постепенно испаряется из затвердевшей смеси. Для больших сплошных элементов такая усадка может привести к развитию избыточного растягивающего напряжения, особенно если высокое содержание воды вызывает большую усадку. Бетон, как и все материалы, также претерпевает изменения объема из-за теплового воздействия, а в жаркую погоду к этой проблеме добавляется тепло от экзотермического процесса гидратации. Поскольку бетон слаб на растяжение, в нем часто появляются трещины из-за такой усадки и перепадов температуры. Например, когда свежеуложенная бетонная плита на уровне грунта расширяется из-за изменения температуры, в ней возникают внутренние сжимающие напряжения, поскольку она преодолевает трение между ней и поверхностью земли. Позже, когда бетон охлаждается, земля сжимается по мере затвердевания и пытается сжаться, но при растяжении он недостаточно прочен, чтобы противостоять тем же силам трения. По этой причине компенсационные швы часто используются для контроля расположения трещин, которые неизбежно возникают, а так называемая температурная и усадочная арматура размещается в направлениях, где арматура еще не была указана по другим причинам. Цель этого армирования состоит в том, чтобы приспособиться к возникающим растягивающим напряжениям и свести к минимуму ширину возникающих трещин.

Помимо деформаций, вызванных усадкой и термическим воздействием, бетон также деформируется за счет ползучести. Ползучесть — это нарастающая деформация, которая возникает, когда материал выдерживает высокий уровень напряжения в течение длительного периода времени. Всякий раз, когда постоянно приложенные нагрузки (например, постоянные нагрузки) вызывают значительные сжимающие напряжения, возникает ползучесть. В балке, например, дополнительное долговременное отклонение из-за ползучести может в два раза превышать исходное упругое отклонение. Способ избежать этой повышенной деформации состоит в том, чтобы поддерживать напряжения, возникающие из-за длительных нагрузок, на низком уровне. Обычно это делается путем добавления компрессионной стали.

3.2 Пропорции смешивания

Ингредиенты бетона можно дозировать по весу или объему. Цель состоит в том, чтобы обеспечить желаемую прочность и работоспособность при минимальных затратах. Иногда предъявляются особые требования, такие как стойкость к истиранию, долговечность в суровых климатических условиях или водонепроницаемость, но эти свойства обычно связаны с прочностью. Иногда указывается бетон с более высокой прочностью, даже если более низкое значение f’c удовлетворило бы всем конструктивным требованиям.

Как упоминалось ранее, для получения прочного бетона необходимо низкое водоцементное отношение. Таким образом, может показаться, что, просто поддерживая высокое содержание цемента, можно использовать достаточное количество воды для хорошей удобоукладываемости и при этом иметь низкое водоцементное отношение. Проблема в том, что цемент является самым дорогим из основных ингредиентов. Дилемма легко видна на схематических графиках на рисунке 3.

Поскольку большие размеры заполнителя имеют относительно меньшую площадь поверхности (для покрытия цементным тестом) и поскольку меньшее количество воды означает меньшее количество цемента, часто говорят, что следует использовать самый большой практический размер заполнителя и самую жесткую практическую смесь. (Большинство строительных элементов построены с максимальным размером заполнителя от 3/4 до 1 дюйма, большие размеры запрещены из-за близости арматурных стержней.)

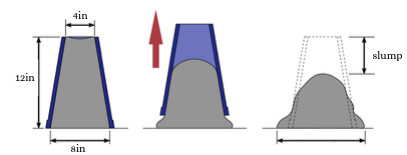

Хорошее представление о содержании воды в смеси (и, следовательно, о пригодности к обработке) может быть получено из стандартного теста на осадку. В этом испытании металлический конус высотой 12 дюймов заполняется свежим бетоном определенным образом. Когда конус поднимается, масса бетона «оседает» вниз (рис. 4), а вертикальное падение называется осадкой. Большинство бетонных смесей имеют осадки в диапазоне от 2 до 5 дюймов.

3.3 Портландцемент

Сырьем для портландцемента являются железная руда, известь, глинозем и кремнезем, которые используются в различных пропорциях в зависимости от типа производимого цемента. Их измельчают и обжигают в печи для получения клинкера. После охлаждения клинкер очень тонко измельчают (примерно до текстуры талька) и добавляют небольшое количество гипса, чтобы замедлить начальное время схватывания. В настоящее время используется пять основных типов портландцемента:

Тип I является наименее дорогим и используется для большинства бетонных конструкций. Тип III также часто используется, потому что он позволяет быстро повторно использовать формы, что позволяет сократить время строительства. Важно отметить, что, хотя тип III набирает силу быстрее, чем тип I, он не принимает исходный набор раньше).

3.4 Агрегаты

Мелкий заполнитель (песок) состоит из частиц, которые могут пройти через сито 3/8 дюйма; крупные заполнители имеют размер более 3/8 дюйма. Заполнители должны быть чистыми, твердыми и хорошо отсортированными, без естественных плоскостей спайности, таких как те, которые встречаются в сланце или сланце. Качество заполнителей очень важно, так как они составляют от 60 до 75% объема бетона; невозможно сделать хороший бетон с плохими заполнителями. Классификация как мелкого, так и крупного заполнителя очень важна, потому что наличие полного диапазона размеров уменьшает количество необходимого цементного теста. Хорошо отсортированные заполнители, как правило, также делают смесь более пригодной для обработки.

Обычный бетон производится с использованием песка и камней, но легкий бетон может быть изготовлен с использованием промышленных побочных продуктов, таких как расширенный шлак или глина, в качестве легких заполнителей. Этот бетон весит всего от 90 до 125 фунтов на кубический фут, и добиться высокой прочности труднее из-за более слабых заполнителей. Однако может быть достигнута значительная экономия с точки зрения собственного веса здания, что может быть очень важно при строительстве на определенных типах грунта. Изоляционный бетон изготавливается с использованием перлита и вермикулита, он весит всего от 15 до 40 фунтов на кубический фут и не имеет конструкционной ценности.

3.5 Добавки

Добавки — это химические вещества, которые добавляются в смесь для достижения специальных целей или выполнения определенных строительных условий. В основном существует четыре типа: воздухововлекающие агенты, агенты, улучшающие удобоукладываемость, замедлители и ускорители.

В климатических условиях, когда бетон будет подвергаться циклам замораживания-оттаивания, воздух намеренно смешивается с бетоном в виде миллиардов крошечных пузырьков воздуха диаметром около 0.004 дюйма. Пузырьки обеспечивают взаимосвязанные пути, по которым вода у поверхности может выходить, когда она расширяется из-за низких температур. Без воздухововлечения поверхность бетона почти всегда будет отслаиваться при многократном замораживании и оттаивании. (Воздухововлекающие также имеют очень полезный побочный эффект повышения удобоукладываемости без увеличения содержания воды.) Вовлеченный воздух не следует путать с захваченным воздухом, который создает гораздо большие пустоты и вызван неправильным размещением и уплотнением бетона. . Захваченный воздух, в отличие от вовлеченного воздуха, никогда не бывает полезным.

Агенты, повышающие удобоукладываемость, в том числе реагенты, уменьшающие количество воды, и пластификаторы, служат для снижения склонности частиц цемента к связыванию в хлопья и, таким образом, предотвращению полной гидратации. Летучая зола, побочный продукт сжигания угля, обладающая некоторыми вяжущими свойствами, часто используется для достижения аналогичной цели. Суперпластификаторы являются относительно новыми добавками, которые при добавлении в смесь служат для значительного увеличения подвижности, делая смесь очень жидкой на короткое время и позволяя легко укладывать бетон с низким содержанием воды или очень жесткий бетон. Суперпластификаторы ответственны за недавнюю разработку очень высокопрочных бетонов, некоторые из которых превышают 15,000 XNUMX фунтов на квадратный дюйм, потому что они значительно снижают потребность в избыточной воде для удобоукладываемости.

Замедлители схватывания используются для замедления схватывания бетона, когда необходимо уложить большие массы и бетон должен оставаться пластичным в течение длительного периода времени, чтобы предотвратить образование «холодных швов» между одной партией бетона и следующей партией. Ускорители служат для увеличения скорости набора прочности и уменьшения времени начального схватывания. Это может быть полезно, когда бетон должен быть уложен на крутом склоне с одной опалубкой или когда желательно сократить период времени, в течение которого бетон должен быть защищен от замерзания. Наиболее известным ускорителем является хлорид кальция, который увеличивает теплоту гидратации, тем самым ускоряя схватывание бетона.

Другие типы химических добавок доступны для широкого круга целей. Некоторые из них могут оказывать вредное побочное воздействие на прирост прочности, усадку и другие характеристики бетона, поэтому рекомендуется использовать пробные партии, если есть какие-либо сомнения относительно использования той или иной добавки.

3.6 Кодекс МСА

Американский институт бетона (ACI), базирующийся в Детройте, штат Мичиган, представляет собой организацию профессионалов в области дизайна, исследователей, производителей и строителей. Одной из его функций является содействие безопасному и эффективному проектированию и строительству бетонных конструкций. ACI имеет множество публикаций в помощь проектировщикам и строителям; самый важный из них с точки зрения строительных конструкций озаглавлен «Требования строительных норм и правил к железобетону и комментарии». Он подготовлен Комитетом 318 Американского института бетона и содержит основные рекомендации для должностных лиц строительных норм, архитекторов, инженеров и строителей в отношении использования железобетона для строительных конструкций. Представлена информация о материалах и методах строительства, стандартных испытаниях, анализе и проектировании, а также конструктивных системах. Этот документ был принят большинством органов по строительным нормам в США в качестве стандартного справочника. Он содержит все правила, касающиеся размеров армирования, изготовления и размещения, и является бесценным ресурсом как для проектировщика, так и для деталировщика.

Происходят периодические обновления (1956, 1963, 1971, 1977, 1983 и 1989 гг.), и этот текст постоянно ссылается на издание 1989 г., называя его Кодексом ACI или просто Кодексом. Документы и официальные лица также называют его числовым обозначением ACI 318-89.

3.7 Ссылки

Боэций, А. и Уорд1-Перкинс, Дж. Б. (1970). Этрусская и римская архитектура, издательство Penguin Books, Миддлсекс, Англия.

Кэсси, WF (1965). «Первый конструкционный железобетон», Конструкционный бетон, 2 (10).

Коллинз, П. (1959). Бетон, Видение новой архитектуры, Фабер и Фабер, Лондон.

Кондит, CW (1968). Американское строительство, материалы и методы от первых колониальных поселений до наших дней, University of Chicago Press.

Дрекслер, А. (1960). Людвиг Майлз ван дер Роэ, Джордж Бразиллер, Нью-Йорк.

Farebrother, JEC (1962). «Бетон — прошлое, настоящее и будущее», Инженер-строитель, октябрь.

Мейнстоун, Р., Дж. (1975). Разработки в структурной форме, MIT Press, Кембридж.

Что такое удобоукладываемость бетона?

Удобоукладываемость бетона — это широкий и субъективный термин, описывающий, насколько легко свежезамешанный бетон можно смешивать, укладывать, уплотнять и отделывать с минимальной потерей однородности. Удобообрабатываемость — это свойство, которое напрямую влияет на прочность, качество, внешний вид и даже на трудозатраты на операции укладки и отделки. Но мнения не имеют большого значения при тестировании и документировании конкретных свойств, так как же эти качественные характеристики определяются в количественном выражении? В этом сообщении в блоге будет рассказано все, что вам нужно знать о работоспособности бетона, факторах, которые могут на нее повлиять, тестах, которые ее определяют, и оборудовании для испытаний на осадку для ее проверки.

Хорошая работоспособность означает разные вещи для разных людей

Когда дело доходит до оптимального проектирования бетона, у разных групп проектировщиков и строителей разные ожидания и задачи. Инженер-строитель хочет более высокой прочности и хорошей связи с арматурной сталью. Архитектор заботится о косметической привлекательности; Несущая способность привлекательна для владельца тем, что позволяет уменьшить поперечное сечение конструктивных элементов и, следовательно, увеличить полезную площадь помещения. Работнику нужна смесь, которую можно перемещать, размещать и объединять эффективно, а отделочнику нужна смесь, которая быстро и легко обеспечивает прочную и высококачественную отделку. Бетонная смесь с хорошей удобоукладываемостью сочетает в себе множество характеристик и в результате получается качественный продукт с длительным сроком службы.

Факторы, влияющие на работоспособность

Пропорции и характеристики материалов, а также свойства добавок влияют на удобоукладываемость и другие качества каждой конструкции бетонной смеси. Факторы, влияющие на удобоукладываемость, включают:

- Соотношение вода/цемент: более высокая доля цемента или вяжущих материалов обычно означает большую прочность, а при надлежащем количестве воды больше пасты покрывает поверхность заполнителей для более легкого уплотнения и лучшей отделки. Недостаточное количество воды для надлежащей гидратации означает плохое развитие прочности и несовместимость смеси, которая затрудняет укладку и отделку. Можно сказать, что добавление избыточного количества воды повышает удобоукладываемость, поскольку облегчает укладку и укрепление. Однако негативное влияние на сегрегацию, отделочные операции и окончательную прочность может быть настолько пагубным, что к нему следует подходить очень осторожно. Соотношение воды и вяжущего материала (в/см) от 0.45 до 0.6 является оптимальным для производства удобоукладываемого бетона.

- Совокупный размер и форма: По мере увеличения площади поверхности заполнителя требуется больше цементного теста, чтобы покрыть всю поверхность заполнителя. Таким образом, смеси с более мелкими заполнителями менее пригодны для обработки по сравнению с более крупными заполнителями. Удлиненные, угловатые и чешуйчатые заполнители трудно смешивать и укладывать, они имеют большую площадь поверхности, что снижает обрабатываемость. Округлые заполнители имеют меньшую площадь поверхности, но им не хватает угловатости для развития достаточной прочности сцепления с цементным тестом. Измельченный заполнитель в правильных пропорциях обеспечивает лучшую связь с цементной матрицей и достаточную удобоукладываемость.

Введение конуса оползня

Что подводит нас к тому, что на сегодняшний день является самым популярным (некоторые говорят, что чрезмерно используемым) показателем работоспособности. Испытание на осадку было введено в 1918 году Даффом Абрамсом, плодовитым американским инженером-строителем и исследователем бетона, как часть его работы по определению влияния водоцементного отношения на прочность бетона. Испытание проводится с конусом осадки, первоначально называвшимся конусом Абрамса, и обеспечивает качественное измерение удобоукладываемости, но не прямое указание водоцементного отношения.

Для испытаний на осадку ASTM C143 и AASHTO T 119 конус осадки помещается на твердое ровное основание и заполняется свежим бетоном в три равных слоя, закрепленных определенным образом для укрепления. Бетон ударяется даже вершиной конуса, и конус осторожно поднимается. Затем образец оседает или оседает, и окончательная высота вычитается из исходной высоты конуса и записывается.

Осадки от 4 до 6 дюймов (от 100 до 150 мм), как правило, считаются желательным диапазоном для типичных операций по укладке и отделке, при условии, что они также имеют подходящее соотношение в/см и отвечают требованиям к составу смеси при укладке. Форма или профиль спада также отмечаются и используются для оценки надежности каждого теста:

- Истинный спад – бетон проседает, сохраняя свою общую форму

- сдвиг сдвиг – верхняя часть бетона срезается и соскальзывает вбок

- Свернуть спад – бетон полностью разрушается, вероятно, из-за того, что смесь слишком влажная

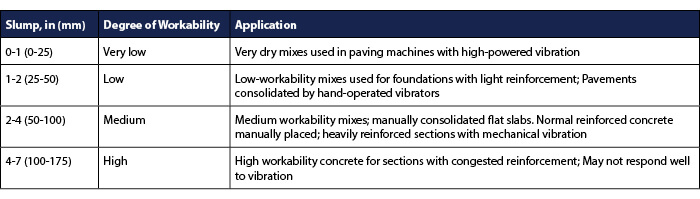

На этой диаграмме осадки бетона (нажмите, чтобы распечатать или скачать) показаны различные диапазоны значений осадки и способы их использования.

Для проведения испытания на осадку требуются трамбовочные стержни, соответствующие стандартам ASTM/AASHTO, а такие аксессуары, как основания, совки и т. д., делают испытания более эффективными. Конусы осадки и аксессуары для удобства поставляются в виде наборов для испытаний на осадку бетона.

K-тестер спада

Тестер K-Slump, разработанный в 1970-х годах доктором Каримом (Кей) Нассером, профессором Университета Саскачевана, позволяет быстро и на месте оценить осадку свежего бетона и его удобоукладываемость. Это устройство выгодно благодаря своей портативности и удобству и может быть развернуто для использования в областях, где устойчивая установка осадочного конуса будет затруднена.

Зонд с полой трубкой с прорезями вводится в свежий бетон. По мере того, как влажный бетон течет в трубу, плавающий плунжер поднимается, показывая расчетные значения осадки. ASTM C1362 является отозванным стандартом для этого метода, и новый стандарт находится на рассмотрении.

Что такое самоуплотняющийся бетон

Самоуплотняющиеся бетоны (SCC), также называемые самоуплотняющимися бетонами, имеют высокую текучесть и устойчивость к расслаиванию, что позволяет им легко затекать в сложную опалубку и вокруг перегруженной арматуры с минимальными усилиями. Эти специализированные современные смеси слишком жидкие, чтобы их можно было адекватно охарактеризовать с помощью обычного теста на осадку, поэтому были разработаны новые методы для определения их консистенции.

Кто изобрел самоуплотняющийся бетон?

Толчок к разработке самоуплотняющегося или самоуплотняющегося бетона возник в Японии в середине 1980-х годов. Сокращение квалифицированной рабочей силы, которая могла бы правильно укладывать и укреплять бетон, а также все более сложная опалубка и перегруженные конструкции из арматурной стали, казалось, загнали в тупик, который помешал бы эффективному строительству прочных бетонных конструкций. Решение требовало новой конструкции бетонной смеси, которая могла бы затекать в узкие углы опалубки и вокруг плотных укладок арматурной стали под собственным весом, без необходимости виброуплотнения. К 1988 году группа ученых и профессионалов отрасли во главе с профессорами Окамурой и Одзавой из Токийского университета разработала именно такую смесь. В их новом подходе использовались дополнительные вяжущие материалы (SCM), такие как летучая зола, доменный шлак и микрокремнезем, для получения материала с низкой вязкостью и высокой устойчивостью к сегрегации. Первое крупное размещение 180,000 137,620 ярдов³ (XNUMX XNUMX м³) было для анкерных блоков для моста Акаси Кайкё.

Привлеченные эффективностью и низкой стоимостью, скандинавские страны быстро приняли эту технологию, разработав уникальные процедуры размещения и методы испытаний. Были отмечены и другие преимущества этих сыпучих смесей. Эффективность размещения сократила производственные графики, а устранение вибрации значительно снизило воздействие шума в городских районах. Упрощенные операции по размещению повысили безопасность работников. Принятие и использование этих и других типов «высокоэффективных» бетонов распространилось на Европу и Америку. Стандартизированные спецификации для материалов и методы испытаний ASTM теперь обеспечивают надежные и воспроизводимые составы смесей для многих различных применений.

Испытания бетона SCC

- Испытание на понижение потока измеряется методами ASTM C1611 и AASHTO T 347 с использованием обычного конуса осадки бетона, установленного на гладкой жесткой опорной плите. Конус может располагаться как вертикально, так и перевернуто и заливается бетоном за один подъем без уплотнения. Бетону дают возможность растечься после того, как конус поднят, и величина растекания измеряется и сообщается как оползень. Если опорная плита также используется для измерения расхода бетона и относительной вязкости в лаборатории, она должна быть отмечена двумя концентрическими окружностями.

- Тест J-Ring (прохождение) это тест, описанный в ASTM C1621 и AASHTO T 345, который измеряет, насколько хорошо бетонная смесь может течь через близко расположенные арматурные стальные стержни. В дополнение к осадочному конусу и опорной плите, используемым в испытании на осадку потока, в этом методе используется испытательное приспособление J-образного кольца для имитации размещения арматурного стержня. Как и при испытании на поток, конус может быть помещен либо в вертикальное, либо в перевернутое положение внутри J-образного кольца. Если выбрано вертикальное положение (метод A), необходимо использовать модифицированный осадочный конус со снятыми лапками, чтобы не мешать креплению J-образного кольца. Доступен полный комплект со всеми необходимыми компонентами для проведения испытаний на стационарный поток и J-Ring.

- Тест L-box представляет собой альтернативный метод определения текучести и пропускной способности смесей SCC. Вертикальный бункер заполняется бетоном и выпускается в горизонтальный желоб путем поднятия раздвижных ворот. Затем бетон течет мимо смоделированных арматурных стержней, и его глубина в желобе измеряется в двух местах. Этот тест используется в Европе и некоторыми государственными департаментами транспорта, но в настоящее время не разработан метод тестирования ASTM.

Мы надеемся, что этот пост в блоге о работоспособности бетона и связанных с ним методах испытаний был полезен. Если у вас есть вопросы о любом типе испытаний строительных материалов, свяжитесь с экспертами по испытаниям Gilson сегодня.