Улучшение механических свойств полипропилена, армированного стекловолокном, за счет улучшения адгезии

* Автор, которому должна быть адресована корреспонденция; Электронная почта: ra.ude.iuqipalp@asobrabs; Тел.: +54-291-4861700; Факс: +54-291-4871600.

лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (http://creativecommons.org/licenses/by/3.0/).

Абстрактные

Стекловолокно (GF) является армирующим агентом, наиболее часто используемым в композитах на основе полипропилена (PP), поскольку оно имеет хороший баланс между свойствами и стоимостью. Однако их конечные свойства во многом определяются прочностью и стабильностью границы раздела полимер-волокно. Волокна не действуют как эффективный армирующий материал, когда адгезия слабая. Кроме того, адгезия между фазами может легко ухудшиться в агрессивных условиях окружающей среды, таких как высокие температуры и/или повышенная влажность, а также в полях напряжений, которым может подвергаться материал. Было предпринято много усилий для улучшения адгезии полимера и стекловолокна за счет улучшения совместимости. Наиболее часто используемые методы включают модификации поверхности стекла, полимерной матрицы и/или того и другого. Однако полученные результаты не показывают хорошей взаимосвязи затрат и улучшения свойств. Целью данной работы является проведение точного анализа методов улучшения адгезии GF/PP и предложение нового пути на основе PP. на месте полимеризация на волокнах. Этот путь включает модификацию волокон алюминийалкилом и гидрокси-α-олефином, а затем, чтобы сделать возможным рост полипропиленовых цепей, используя прямую металлоценовую сополимеризацию. Улучшение адгезии было дополнительно подтверждено испытанием на фрагментацию, а также измерениями механических свойств. Прочность и ударная вязкость увеличиваются в три раза, а межфазная прочность удваивается в композитах PP/GF, приготовленных с на месте полимеризованные волокна.

Ключевые слова: композиты стекловолокно/полипропилен, на месте полимеризация, улучшение адгезии, механические свойства

1. Введение

Стекловолокно (СФ) является наиболее распространенным армирующим материалом для композитов с полимерной матрицей. Основными их преимуществами являются соотношение между низкой стоимостью, высокой прочностью на разрыв, высокой химической стойкостью и изоляционными свойствами. Недостатками являются низкий модуль упругости, относительно высокий удельный вес, чувствительность к истиранию при обращении, низкая усталостная прочность и высокая твердость. E-стекло и S-стекло — это типы волокон, которые чаще всего используются в производстве армированного волокном пластика. Волокна из Е-стекла имеют самую низкую стоимость из всех имеющихся в продаже армирующих ГФ, что является причиной их широкого применения в производстве армированных волокном пластиков. S-стекло, первоначально разработанное для компонентов самолетов и корпусов ракет, обладает самой высокой прочностью на растяжение среди всех используемых волокон. Однако разница в составе и более высокая стоимость производства делают его более дорогим, чем E-стекло [1,2,3].

Процесс изготовления ГФ включает несколько этапов. Различные ингредиенты в рецептуре стекла сначала смешивают всухую и плавят в огнеупорной печи при температуре около 1,370 °C. Расплавленное стекло вытекает через ряд отверстий, содержащихся в платиновой втулке, и быстро вытягивается в нити диаметром примерно 10 мкм. Затем на отдельные нити наносится защитное покрытие («проклейка»), после чего они собираются в нити и наматываются на барабан. Проклейка представляет собой смесь смазок, предотвращающих истирание между нитями, антистатиков, уменьшающих статическое трение между нитями, и связующего вещества, которое упаковывает нити вместе в прядь. Он также может содержать небольшой процент связывающего агента, который способствует адгезии между волокнами и конкретной матрицей, для которой он разработан [1].

Композитные материалы, армированные волокном, состоят из волокон с высокой прочностью и модулем, внедренных в матрицу. И волокна, и матрица сохраняют свою физическую и химическую идентичность, а новый материал обладает сочетанием свойств, которых невозможно достичь, если какой-либо из компонентов действует по отдельности. В общем случае волокна являются основными несущими элементами, а функции матрицы: передача напряжений между волокнами, обеспечение барьера от неблагоприятной среды и защита поверхности волокон от механического истирания [1,3].

Полимерные композиты используются в широком спектре промышленных применений, таких как авиация, военно-морское дело, строительство, спортивные товары, бытовая техника, мебель, и так далее Они существуют на рынке более пятидесяти лет и обычно используются для замены таких материалов, как дерево, алюминий и сталь. Их преимущества перед традиционными материалами включают большую механическую прочность, меньший вес, лучшую размерную стабильность, более высокую диэлектрическую прочность и коррозионную стойкость, а также гибкость для улучшения конструкции [4]. Основным преимуществом этих композитов, позволившим им выйти на столь разнообразные рынки, является их более высокая удельная характеристика, чем у металлов и керамики. Тем не менее, изготовление хорошо склеенных и/или прочных промежуточных слоев между матрицей и армированием остается важной проблемой для этого типа материала. Этот фактор имеет решающее значение для термопластичных полимерных матриц, таких как полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ), полистирол (ПС) и полиамид (ПА).

Эффективность армирования существенно зависит от адгезии между матрицей и волокном, поэтому она является ключевым фактором, определяющим конечные свойства композиционного материала, особенно его механические свойства [1,5,6,7]. Адгезия волокна к матрице ограничена областью или «третьей фазой», известной как интерфаза, где происходит передача напряжения. Интерфаза определяется как трехмерная область, расположенная между волокном и матрицей. Она рассматривается как переходная область или третья фаза со своими характеристиками, не соответствующими ни свойствам волокна, ни свойствам матрицы [8]. Ву предположил, что степень молекулярной или локальной сегментарной диффузии через интерфейс определяет структуру межфазной зоны, которая критически влияет на механическую прочность адгезионной связи. Незначительная диффузия даст четкую границу раздела со слабой адгезией. В этом случае высокой адгезионной прочности можно ожидать только тогда, когда на ней существуют сильные полярные взаимодействия или химические связи. С другой стороны, если межфазная граница относительно толстая и постепенная в результате обширной диффузии, высокая адгезионная прочность будет результатом только действия дисперсионных сил [9].

2. Методы улучшения адгезии

Упрочнение межфазных границ между матрицей и армированием было целью большого количества исследований, особенно в области термопластичных композиционных материалов. Для улучшения межфазной адгезии необходимы различные виды обработки [10]. Совместимость можно повысить за счет обработки поверхности волокна, изменения полимерной матрицы или того и другого [1,11]. Среди методов обеспечения совместимости наиболее широко используемыми являются обработка волокна связующими агентами и методы модификации матрицы, такие как обработка щелочью, ацетилирование и привитая сополимеризация, которые обобщены ниже [12].

2.1. Обработка стекловолокна

Модификации поверхности стекла путем обработки связующим агентом используются для улучшения прочности на границе раздела волокно/матрица за счет как физических, так и химических связей, а также для защиты поверхности волокна от условий окружающей среды, таких как влага и реакционноспособные жидкости. Органофункциональные силаны являются наиболее широко используемыми связующими агентами для улучшения межфазной адгезии в материалах, армированных стекловолокном. Их эффективность зависит от природы и предварительной обработки подложки, типа силана, толщины слоя силана и процесса нанесения. В относительно сухом состоянии правильный выбор силанового связующего агента является эффективным средством улучшения межфазной адгезии и улучшения механических свойств. Однако во влажных условиях его эффективность существенно зависит от характера химической связи между силановым связующим агентом и первичными компонентами. т.е., ГФ и полимерная матрица. Было предложено множество механизмов для объяснения функции силанов на границе раздела фаз. Плюддеманн и его коллеги были первыми, кто провел систематическое исследование эффективности более сотни силановых аппретов на прочность во влажном состоянии эпоксидных и полиэфирных ламинатов [13,14,15,16]. Эти данные свидетельствуют о том, что основными факторами являются:

Химическая реакционная способность органофункциональной группы силана к образованию ковалентных связей с полимерной матрицей.

Способность полимерной матрицы диффундировать в силановую «межфазу» с образованием жесткой, прочной, водостойкой взаимопроникающей полимерной сетки в качестве переходной зоны между объемной матрицей и армирующим стеклом.

Механизм связывания этих агентов до конца не выяснен, вероятно, из-за сложной природы межфазных взаимодействий [1,5,7,11]. Теория химической связи утверждает, что силан вступает в химическую реакцию с поверхностью неорганических веществ с образованием связей Si-OM (где М представляет собой либо атом Si из стекла, либо атом металла в целом). Эта теория была проверена для силанов, реагирующих с кремнеземом, где алкоксисиланы, несомненно, образовывали связи Si-OM. Поскольку стекло состоит в основном из SiO2, силанольные и силоксановые группы, вероятно, они присутствуют на поверхности ГФ. При нагревании силанольные группы разлагаются на силоксановые с выделением воды. Также силоксановые группы, образующиеся при умеренных температурах, регидратируются в присутствии воды с образованием силанольных групп. В любом случае состояние стеклянных поверхностей зависит от окружающей среды, особенно от содержания влаги. Можно ожидать, что несколько слоев свободной воды (толщина в пределах диаметра молекулы воды) останутся слабо адсорбированными. В композитах GF, обработанных ненасыщенными полиэфирами и силаном, межфазная прочность зависит от реакционной способности агентов по отношению к ненасыщенным полиэфирам. Этот факт убедительно свидетельствует об образовании химических связей между смолой и аппретами. Вместо этого последние оказывают меньшее влияние на термопластичные смолы, в частности на полиолефины, для которых не существует специфических реакций, в которых могут участвовать силаны. Исследования силановых покрытий включают разработку аминосилана с ненасыщенной связью, силана с функциональной карбоновой кислотой, катионного силана, пероксида силила и аминимида.

Zulkifli исследовал влияние различных типов силанов и их концентраций на межфазную химию частиц наполнителя или армирующих волокон в полимерной матрице и их влияние на свойства разрушения. Был проведен анализ поверхностных трещин для определения степени нарушения связи между волокном и матрицей. Было установлено, что удаление физиосорбированного силана усиливает его хемосорбцию с целью образования связей с подложкой и улучшения адгезии волокна к матрице [17].

Другими связующими агентами, используемыми с GF, являются соединения титана, известные как титанаты. Они в основном используются для модификации поверхности минеральных упрочняющих материалов, таких как карбонат кальция, тальк, и т.д. чтобы сделать их совместимыми со смолами, такими как ПП, ПЭ, ПС, и использовать их в качестве технологических добавок [1,5,16,18,19]. Эти связующие агенты более эффективны, чем силаны с термопластичными смолами, потому что они имеют три функциональные группы по сравнению с только одной в силанах. Кроме того, титанаты действуют как пластификаторы, что позволяет увеличить скорость заряда и/или улучшить текучесть. При нанесении в качестве покрытия снижают вязкость системы и увеличивают концентрацию армирования. Главный их недостаток – очень высокая стоимость, которая намного выше, чем у силанов.

2.2. Модификации матрицы

Другой способ улучшить границу раздела термопласт/стекловолокно состоит в добавлении в матрицу специального модифицированного полимера. Учитывая высокую неполярность полиолефинов, введение полярных функциональных групп в цепи ПП позволяет улучшить совместимость с полярным упрочнением и добиться однородной дисперсии добавок, наполнителей и армирующих материалов. Полярные группы в полипропиленовые цепи вводятся в результате реакций с веществами, которые содержат в своей структуре определенные функциональные группы, такие как сложноэфирные, карбоксильные или ангидридные группы. Такого рода стратегия используется для композитов PP/GF, в которые добавляется полипропилен с привитым малеиновым ангидридом (PP-g-MA) для взаимодействия с аминогруппой силанизированной поверхности стекла [20,21, XNUMX]. Аналогичная методология была принята Ди Бенедетто. и другие которые использовали олигомеры поли(сульфона) и поли(карбоната) для улучшения связывания волокон с различными матрицами. В этих случаях сочетание происходит в результате реакции между органическими функциями силанизированной поверхности стекла и модифицированным олигомером [22]. Ли и другие [23] оценили способность гидроксилированных полипропиленов улучшать адгезию между чистым полипропиленом и многослойным стеклом. Они обнаружили доказательства химической связи между PP-OH и стеклянными поверхностями с последующим межфазным взаимодействием. Ван ден Оверт и Пейс исследовали влияние PP-g-MA на усталостные характеристики композитов из непрерывного полипропилена, армированного стекловолокном (GFRPP). В случае продольной усталости растяжения-растяжения лишь несколько более высокая абсолютная усталостная прочность дает применение ПП-г-МА. В случае внеосевой (сдвиговой или поперечной) усталости улучшенная адгезия в результате использования ПП-г-МА приводит к значительно более высокой усталостной прочности [24].

Рейсдейк и другие [20] исследовали влияние ПП-г-МА на монотонные механические свойства непрерывного стеклопластика. Испытания на трехточечный изгиб проводились на однонаправленных ламинатах стекловолокно/ПП под углом 0° и 90° с различной массовой долей ПП-г-МА в матрице ПП. Эти испытания показали увеличение как продольной, так и поперечной прочности на изгиб до 10 мас.% ПП-г-МА, тогда как при более высоких массовых долях ПП-г-МА наблюдалось снижение прочности на изгиб. Существенного влияния ПП-г-МА на жесткость композита обнаружено не было. Дополнительные механические испытания однонаправленных композитов стекло/полипропилен с 0 вес.% и 10 вес.% PP-g-MA показали лишь небольшое увеличение свойств, определяемых волокнами, таких как прочность на растяжение и деформация в продольном направлении, в то время как свойства композита, которые определяются межфазным, такие как поперечная прочность, прочность на сдвиг и сжатие, показали значительное увеличение в результате модификации матрицы и усиленного взаимодействия между GFs и матрицей PP.

Богоева-Гацева и другие также исследовали характеристики PP-g-MA в качестве усилителя адгезии для композитов GF. Они обнаружили, что кажущаяся прочность на сдвиг одноволоконных модельных композитов с иПП, модифицированным ПП-г-МА, была выше, чем у гомо-иПП [25].

Важно отметить, что при получении ПП-г-МА расплавленный ПП подвергается реакции прививки с малеиновым ангидридом в присутствии пероксидных инициаторов. Использование пероксидных инициаторов совместно с соблюдением необходимых условий обработки приводит к образованию не совсем однородных продуктов, характеризующихся деструкцией ПП, что делает их непригодными для использования в качестве матрицы или, в силу негарантированных постоянных и повторяемых свойств, в качестве компатибилизаторов. при подготовке ГФРПП. Этот факт делает ПП-г-МА привлекательным только в качестве добавки к чистому ПП [26].

2.3. Обработка волокна и модификация матрицы

Было проведено несколько исследований, чтобы определить влияние межфазного слоя ПП/ГФ на механические свойства путем модификации волокон γ-аминопропилтриэтоксисиланом и различными полимерными дисперсиями (ПЭ/полиуретан, ПП, ПП/полиуретан и эпоксидная смола) с ПП- г-ма. Результаты экспериментов показали, что физико-химические взаимодействия, установившиеся в композите, улучшали значения межфазной прочности и механических свойств во всех случаях [21,27,28,29,30,31,32,33, XNUMX, XNUMX, XNUMX, XNUMX, XNUMX, XNUMX, XNUMX]. Феллер и др.. [34,35] исследовали способ повышения механических свойств композитов PP/GF путем модификации границы раздела волокно/матрица с использованием модельных многофункциональных проклеивающих агентов (изотактических сополимеров пропилена и диенов, привитых триэтокси- и хлордиметилсиланом). Эти полимеры были синтезированы путем гетерогенной катализной сополимеризации Циглера-Натта и гидросилилирования с использованием катализатора Шпейера. Полученные многофункциональные проклеивающие агенты могут создавать химические связи с поверхностью волокна и сокристаллизоваться с полипропиленовой матрицей (сокристаллизация происходит между полимерами, имеющими очень сходную химическую и кристаллическую структуру). Они обнаружили, что для разветвленных полипропиленов можно регулировать свободную поверхностную энергию в зависимости от содержания силана. Более важное межфазное напряжение сдвига было получено с поли(пропен-со-8.5% метилоктадиен-г-хлордиметилсиланом), что свидетельствует о том, что необходимо найти компромисс между содержанием силана и кристалличностью полимера. Основным недостатком этих методов является соотношение между высокими затратами и низкой эффективностью.

3. Волокно На месте Полимеризация как способ улучшения адгезии

Полярность полипропилена настолько мала, что адгезия с GF плохая. Как было показано выше, было приложено много усилий для улучшения совместимости между обеими поверхностями, но полученное улучшение было низким. Кроме того, его вязкость в расплавленном состоянии настолько высока, что препятствует хорошей проницаемости стекловолокнистых матов. Наилучшая возможная адгезия обеспечивается за счет химического закрепления между полимером и волокном. Следуя этой идее, полипропилен был полимеризован и химически связан с поверхностью стекла [36,37] в нашей группе. Эта реакция включает металлоценовый катализ, начинающийся с газообразного пропилена. В этом смысле, когда полимеризация проводится на стекловолоконном мате, проницаемость этого газа настолько высока, что могут быть получены полипропиленовые «препреги» маты [38].

Путь экспериментальной реакции включает начальный контакт с метилалюмоксаном (МАО) и гидрокси-α-олефином (9-децен-1-ол) для создания точек закрепления на поверхности волокна с последующей полимеризацией пропилена, катализируемой EtInd.2ZrCl2 (металлоцен)/МАО. Реакцию проводили на GF с номинальным диаметром около 25 мкм, предоставленным Vetrotex Argentina. Следует отметить, что, поскольку процесс экструзии стекла происходит при очень высоких температурах на поверхности, гидролиз используется для всех модификаций поверхности, силанизации, титанизации и т. д., а также будет использоваться в качестве опорных точек для предлагаемой прямой сополимеризации в эта учеба. На рис. 1 представлена схема реакции, предложенная для прививки молекул ПП на поверхность стекла.

Различные типы и формы стекловолокна и способы их использования

Стекловолокно – это тип армированного волокном пластика, в котором стекловолокно является армированным пластиком. Вот почему стекловолокно иногда называют пластиком, армированным стекловолокном, или пластиком, армированным стекловолокном.

Стеклянные волокна могут состоять из различных видов стекла. Сплющенное в лист стекловолокно хаотично расположено или вплетено в ткань. Стекловолокно легкое, прочное и менее хрупкое.

Одной из наиболее привлекательных особенностей стекловолокна является то, что ему можно придавать различные формы. Это объясняет, почему стекловолокно широко используется в строительстве, гражданском строительстве, коммерческих и жилых продуктах, самолетах, кровле и спортивном оборудовании.

В конце 18 века стекловолокно было открыто французским ученым Рене Фершо де Реомюром, но в значительной степени осталось на втором плане. Записано, что немецкий стеклодув изготовил кусок ткани, переплетая шелковые волокна в одном направлении со стеклянными волокнами в другом.

В 1893 году на Всемирной выставке в Чикаго Эдвард Д. Либби ─ из Libbey Glass Company ─ продемонстрировал платье из этой ткани. Только для демонстрационных целей платье имело тенденцию рваться в сложенном виде и весило 13.5 фунтов.

Помимо одежды, стеклянные волокна предлагали множество применений, хотя в то время они не были полностью гибкими. Также не существовало способа массового производства этих стеклянных волокон.

К счастью, в 1930-х годах компания Owens-Illinois Glass Company из Иллинойса открыла процесс производства воздушных фильтров из стекловолокна для вентиляционного оборудования. Эти воздушные фильтры были более эффективными, чем хлопковый материал, используемый для той же цели.

Кроме того, эти воздушные фильтры из стекловолокна были недорогими, и их можно было выбросить, когда они забились. Компания Owens-Illinois была стабильным продавцом этих воздушных фильтров на протяжении десятилетий благодаря широкому использованию кондиционеров.

Стекловолокно ведет себя как обычное стекло:

- Не впитывает влагу

- Не плесневеет и не плесневеет

- Это непроводящий

- Не ржавеет, не сжимается, не расширяется и не горит

Спустя несколько десятилетий и множество открытий продукты из армированного волокном полимера (FRP) используются для изготовления таких предметов, как лопасти роторов для ветряных мельниц и вертолетов, компоненты для коммерческих и военных самолетов, детали для автомобилей и даже грузовиков.

FRP используются в спортивном и развлекательном оборудовании, таком как доски для серфинга, лыжи, велосипеды и спортивный инвентарь, такой как спортивная обувь. Гибкость FRP, произведенных в процессе производства, известном как пултрузия, означает, что можно создавать профили с плавными формами. Это означает, что если желаемый продукт можно смоделировать, его можно построить.

Цены на традиционные материалы, такие как сталь и дерево, имеют тенденцию к росту, а стоимость материалов из стеклопластика снижается. Кроме того, производственные процессы с годами совершенствуются, становясь более эффективными. Для промышленности продукты FRP с каждым годом становятся все более экономичными.

Раньше многие продукты из FRP нужно было красить, поскольку они были полупрозрачными. В настоящее время производители могут наносить слой геля перед укладкой стеклянных матов и смолы. Инновационный метод производства, известный как пултрузия, протягивает пряди стекловолокна через чаны со смолой в нагретую форму.

В этом процессе производства жестких или гибких профилей могут быть изготовлены и сформированы индивидуальные. К ним относятся стержни, армирование окон, столбы деревьев и указатели проезда или любой профиль с постоянным поперечным сечением, такой как двутавровая балка.

Виды стеклопластика:

Стекловолокно можно разделить на различные формы, каждая из которых используется для разных целей:

- А-стекло: также известное как щелочное стекло. А-стекловолокно устойчиво к химическим веществам и имеет некоторое сходство с оконным стеклом. За пределами США он используется для изготовления технологического оборудования.

- C-стекло: также известное как химическое стекло. С-стекло обладает высокой устойчивостью к химическому воздействию.

- E-стекло: также называется электрическим стеклом. Е-стекло является отличным изолятором электричества.

- AE-стекло: щелочестойкое стекло.

- S-стекло: также известное как структурное стекло. S-стекло используется из-за его механических свойств.

Атрибуты стекловолокна

Высокая прочность на растяжение: в проектах, несущих тепловую нагрузку, арматура из стекловолокна так же прочна, как и сталь, когда дело доходит до точки изгиба. Они сохраняют свою целостность и не подвергаются коррозии при использовании в суровых условиях.

В исследовании арматуры из стеклопластика, используемой в строительстве для уменьшения тепловых мостов, несущая арматура из стекловолокна имела более высокую прочность на растяжение в продольном направлении и более низкий модуль упругости и плотность по сравнению со сталью (550 МПа и 200 ГПа для стали по сравнению с 1000 МПа и 50 ГПа для стали). XNUMX ГПа для стеклопластиковой арматуры).

-

Электрическая изоляция: стекловолокно обладает отличными электроизоляционными свойствами.

Применение стекловолокна в промышленности

Стеклопластик прочный, безопасный и обеспечивает высокую теплоизоляцию. Он не только обеспечивает лучшую изоляцию, но и широко используется в следующих отраслях промышленности:

-

Производство: Решетка из стекловолокна имеет встроенную поверхность из песка для предотвращения скольжения во влажных зонах или в местах, где присутствуют гидравлические жидкости или масла.

Поговори с нами

Tencom работает с дизайнерами, строителями и производителями, чтобы реализовать широкий спектр дизайнерских возможностей. Наша команда опытных инженеров-специалистов стремится помочь вам настроить и внедрить ваш дизайн в производственный процесс. Свяжитесь с нами сегодня.

Стекловолокно

Стекловолокно относится к группе продуктов, изготовленных из отдельных стеклянных волокон, объединенных в различные формы. Стеклянные волокна можно разделить на две основные группы в зависимости от их геометрии: непрерывные волокна, используемые в пряже и текстиле, и прерывистые (короткие) волокна, используемые в качестве войлока, одеял или плит для изоляции и фильтрации. Стекловолокно можно превратить в пряжу, очень похожую на шерсть или хлопок, и вплести в ткань, которая иногда используется для драпировок. Текстиль из стекловолокна обычно используется в качестве армирующего материала для формованных и ламинированных пластиков. Стекловата, толстый пушистый материал из прерывистых волокон, используется для теплоизоляции и звукопоглощения. Он обычно встречается в переборках и корпусах кораблей и подводных лодок; облицовки моторных отсеков и панелей кузова автомобилей; в печах и кондиционерах; акустические стеновые и потолочные панели; и архитектурные перегородки. Стекловолокно может быть адаптировано для конкретных применений, таких как тип E (электротехника), используемое в качестве электроизоляционной ленты, текстиля и армирования; Тип C (химический) с превосходной кислотостойкостью и тип T для теплоизоляции.

Хотя коммерческое использование стекловолокна началось относительно недавно, ремесленники создали стекловолокно для украшения кубков и ваз в эпоху Возрождения. Французский физик Рене-Антуан Фершо де Реомюр изготовил ткань, украшенную тонкими стеклянными нитями, в 1713 году, а британские изобретатели повторили этот подвиг в 1822 году. платье из стекла на Колумбийской выставке 1842 года в Чикаго.

Стекловата, пушистая масса прерывистых волокон произвольной длины, была впервые произведена в Европе на рубеже веков с использованием процесса, который включал горизонтальное вытягивание волокон из стержней во вращающийся барабан. Несколько десятилетий спустя был разработан и запатентован процесс прядения. Изоляционный материал из стекловолокна производился в Германии во время Первой мировой войны. Исследования и разработки, направленные на промышленное производство стекловолокна, развивались в Соединенных Штатах в 1930-х годах под руководством двух крупных компаний, Owens-Illinois Glass Company и Corning Glass. Работает. Эти компании разработали тонкое, гибкое и недорогое стекловолокно, протягивая расплавленное стекло через очень тонкие отверстия. В 1938 году эти две компании объединились в Owens-Corning Fiberglas Corp. Теперь известная просто как Owens-Corning, она стала компанией с годовым оборотом в 3 миллиарда долларов и лидером на рынке стекловолокна.

сырье

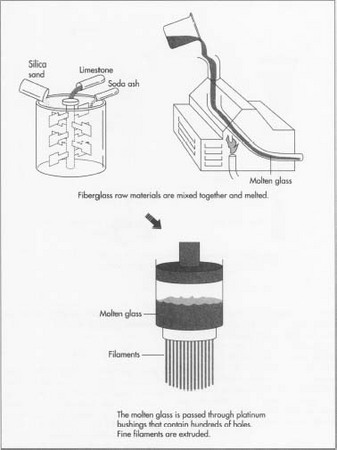

Основным сырьем для изделий из стекловолокна являются различные природные минералы и промышленные химические вещества. Основными компонентами являются кварцевый песок, известняк и кальцинированная сода. Другие ингредиенты могут включать, среди прочего, кальцинированный оксид алюминия, буру, полевой шпат, нефелиновый сиенит, магнезит и каолиновую глину. В качестве стеклообразователя используется кварцевый песок, а кальцинированная сода и известняк помогают прежде всего снизить температуру плавления. Другие ингредиенты используются для улучшения определенных свойств, например, бура для химической стойкости. Стеклобой, также называемый стеклобоем, также используется в качестве сырья. Сырье должно быть тщательно взвешено в точном количестве и тщательно перемешано (так называемое дозирование) перед расплавлением в стекло.

Производство

Обработка

Таяние

- 1 После того, как шихта подготовлена, ее подают в печь для плавки. Печь может нагреваться электричеством, ископаемым топливом или их комбинацией. Температуру необходимо точно контролировать, чтобы поддерживать плавный и устойчивый поток стекла. Расплавленное стекло должно храниться при более высокой температуре (около 2500°F [1371°C]), чем другие виды стекла, чтобы его можно было сформировать в волокно. Как только стекло становится расплавленным, оно передается в формовочное оборудование по каналу (горну), расположенному в конце печи.

Формирование в волокна

- 2 В зависимости от типа волокна для формирования волокон используется несколько различных процессов. Текстильные волокна могут быть сформированы из расплавленного стекла непосредственно из печи, или расплавленное стекло может быть сначала подано в машину.

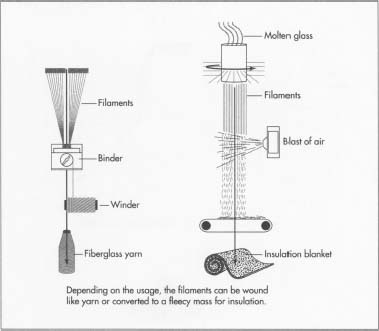

Процесс непрерывной нити

- 3 Длинное непрерывное волокно может быть получено с помощью процесса непрерывной нити. После того, как стекло проходит через отверстия во втулке, несколько нитей наматываются на высокоскоростной намотке. Намотчик вращается со скоростью около 2 миль (3 км) в минуту, что намного быстрее, чем скорость потока из втулок. Натяжение вытягивает нити, пока они еще расплавлены, образуя нити, диаметр которых составляет часть диаметра отверстий во втулке. Наносится химическое связующее, которое помогает уберечь волокно от разрыва при последующей обработке. Затем нить наматывается на трубки. Теперь его можно скрутить и сплести в пряжу.

Штапельно-волокнистый процесс

- 4 Альтернативным методом является процесс штапельного волокна. Когда расплавленное стекло проходит через втулки, струи воздуха быстро охлаждают нити. Турбулентные потоки воздуха также разрывают нити на отрезки длиной 8-15 дюймов (20-38 см). Эти нити падают через брызги смазки на вращающийся барабан, где они образуют тонкую паутину. Полотно вытягивается из барабана и вытягивается в непрерывную прядь из свободно собранных волокон. Эта прядь может быть переработана в пряжу теми же процессами, которые используются для шерсти и хлопка.

Рубленое волокно

- 5 Вместо формирования пряжи непрерывная или длинноволокнистая прядь может быть нарезана на короткие отрезки. Прядь наматывается на набор бобин, называемых шпулярником, и протягивается через машину, которая нарезает ее на короткие куски. Рубленое волокно формуют в маты, к которым добавляют связующее. После отверждения в печи мат сворачивается. Различные веса и толщины дают продукты для черепицы, сборной кровли или декоративных матов.

Стекловата

- 6 Роторный или прядильный процесс используется для производства стекловаты. При этом расплавленное стекло из печи вытекает в цилиндрический контейнер с небольшими отверстиями. При быстром вращении контейнера из отверстий вытекают горизонтальные потоки стекла. Потоки расплавленного стекла превращаются в волокна за счет нисходящей струи воздуха, горячего газа или того и другого. Волокна попадают на конвейерную ленту, где переплетаются друг с другом в ворсистую массу. Это можно использовать для изоляции, или на шерсть можно напылить связующее вещество, спрессовать до нужной толщины и высушить в печи. Под действием тепла связующее затвердевает, и в результате получается жесткая или полужесткая плита или гибкий войлок.

Защитные покрытия

- 7 Помимо связующих, для стеклопластиковых изделий требуются и другие покрытия. Смазочные материалы используются для уменьшения истирания волокна и либо непосредственно распыляются на волокно, либо добавляются в связующее. Антистатическую композицию также иногда распыляют на поверхность изоляционных матов из стекловолокна во время этапа охлаждения. Охлаждающий воздух, проходящий через мат, вызывает проникновение антистатика по всей толщине мата. Антистатик состоит из двух ингредиентов: материала, который сводит к минимуму образование статического электричества, и материала, который служит ингибитором коррозии и стабилизатором.

Проклейка — это любое покрытие, наносимое на текстильные волокна в процессе формования, которое может содержать один или несколько компонентов (смазки, связующие вещества или связующие вещества). Связующие агенты используются на пряди, которые будут использоваться для армирования пластмасс, для усиления связи с армированным материалом.

Иногда требуется отделочная операция для удаления этих покрытий или нанесения другого покрытия. Для пластиковой арматуры проклейку можно удалить с помощью тепла или химикатов, а также нанести связующее вещество. Для декоративного применения ткани должны быть подвергнуты термообработке для удаления проклейки и закрепления переплетения. Затем перед окрашиванием или печатью наносят базовые покрытия на основе красителей.

Формирование в формы

- 8 Изделия из стекловолокна бывают самых разных форм и изготавливаются с использованием нескольких процессов. Например, изоляция труб из стекловолокна наматывается на стержнеобразные формы, называемые оправками, непосредственно из формовочных блоков перед отверждением. Формы формы длиной 3 фута (91 см) или меньше затем отверждаются в печи. Отвержденные отрезки затем извлекаются из формы по длине и распиливаются на заданные размеры. При необходимости наносятся облицовки, продукт упаковывается для отгрузки.

Качество

Во время производства изоляции из стекловолокна образцы материала берутся в нескольких местах в процессе для поддержания качества. Эти места включают в себя: подачу смешанной шихты в электроплавильный станок; расплавленное стекло из втулки, питающей стекловолокно; стекловолокно, выходящее из машины для изготовления волокон; и конечный отвержденный продукт, выходящий из конца производственной линии. Массовые образцы стекла и волокна анализируются на химический состав и наличие дефектов с помощью сложных химических анализаторов и микроскопов. Распределение размера частиц загружаемого материала получают путем пропускания материала через несколько сит различного размера. Конечный продукт измеряется по толщине после упаковки в соответствии со спецификациями. Изменение толщины свидетельствует о том, что качество стекла ниже стандарта.

Производители изоляции из стекловолокна также используют различные стандартизированные процедуры испытаний для измерения, регулировки и оптимизации характеристик акустического сопротивления, звукопоглощения и звукоизоляции продукта. Акустические свойства можно контролировать, регулируя такие производственные параметры, как диаметр волокна, объемная плотность, толщина и содержание связующего. Аналогичный подход используется для управления тепловыми свойствами.

Будущее

В течение оставшейся части 1990-х годов и в последующий период перед отраслью стекловолокна стоят серьезные проблемы. Количество производителей стекловолоконной изоляции увеличилось за счет американских дочерних компаний иностранных компаний и повышения производительности труда американских производителей. Это привело к избыточным мощностям, которые не может вместить текущий и, возможно, будущий рынок.

Помимо избыточной емкости, конкуренцию составят другие изоляционные материалы. Минеральная вата стала широко использоваться благодаря недавним усовершенствованиям процессов и продуктов. Изоляция пенопластом является еще одной альтернативой стекловолокну в жилых стенах и коммерческих крышах. Еще одним конкурирующим материалом является целлюлоза, которая используется для утепления чердака.

Из-за низкого спроса на утеплитель из-за мягкого рынка жилья потребители требуют снижения цен. Этот спрос также является результатом продолжающейся тенденции к объединению розничных продавцов и подрядчиков. В ответ индустрия изоляции из стекловолокна должна будет продолжать сокращать расходы в двух основных областях: энергия и окружающая среда. Придется использовать более эффективные печи, которые не полагаются только на один источник энергии.

Когда свалки достигнут максимальной вместимости, производителям стекловолокна придется добиться практически нулевого объема твердых отходов без увеличения затрат. Это потребует совершенствования производственных процессов для сокращения отходов (в том числе жидких и газообразных отходов) и повторного использования отходов везде, где это возможно.

Такие отходы могут потребовать переработки и переплавки перед повторным использованием в качестве сырья. Некоторые производители уже решают эти проблемы.

Где узнать больше

Книги

Обур, П.Ф., К. Кралл, Дж. Хэдли, Р.Д. Каверман и Д.М. Миллер. «Стекловолокно, керамика и стекло». Справочник по инженерным материалам, Том. 4. ASM International, 1991, стр. 1027-31.

Маклеллан, Г.В. и Э.Б. Шанд. Справочник по инженерии стекла. McGraw-Hill, 1984.

Пфендер, Х.Г. Руководство Schott по стеклу. Компания Van Nostrand Reinhold, 1983 год.

Тули Ф.В. «Стекловолокно, керамика и стекла». Справочник по инженерным материалам, Том. 4. ASM International, 1991, стр. 402-08.

периодические издания

Хнат, Дж. Г. «Переработка отходов изоляционного стекловолокна». Glass Production Technology International, Sterling Publications Ltd., стр. 81-84.

Уэбб, Р.О. «Основные факторы, влияющие на производство изоляционных материалов из стекловолокна в 1990-х годах». Керамическая инженерия и научные труды, 1991, стр. 426-31.