Какую методологию улучшения процессов следует использовать?

Инженеры-технологи оценивают и разрабатывают процессы для повышения производительности и масштабирования своего бизнеса. Для выполнения этой роли вам нужен процесс оценки и улучшения процессов. Разговор о мета.

Вам не нужно изобретать велосипед, чтобы найти методологию, которая работает для улучшения процессов, но вы можете не знать, какую методологию использовать, когда профессионалы разбрасываются такими терминами, как DMAIC и TQM. Узнайте больше об основных подходах к улучшению процессов ниже и о диаграммах, которые помогут вам на каждом этапе.

Шесть сигм

Шесть сигм зародились в Motorola, стали основной частью стратегии General Electric и с тех пор широко используются в производственных и бизнес-процессах. Этот метод помогает компаниям измерять дефекты или несоответствия в процессе для предоставления безупречных продуктов и услуг.

В рамках Six Sigma инженеры-технологи используют две подметодологии: DMAIC для улучшения существующих процессов и DMADV для создания новых процессов. Более широко используемый из двух, DMAIC следует следующим шагам:

- определять возможность улучшения (цель проекта).

- Мера производительность существующего процесса.

- Анализировать процесс поиска любых дефектов и их основных причин.

- Совершенствовать процесс путем устранения основных причин, которые вы обнаружили.

- Control улучшенный процесс и будущая производительность процесса для исправления любых отклонений до того, как они приведут к дефектам.

DMADV следует аналогичным шагам, хотя пользователи будут учитывать другие факторы, поскольку процесса еще не существует:

- определять цель процесса в соответствии с общей стратегией компании и потребностями клиентов.

- Мера факторы, имеющие решающее значение для качества (называемые CTQ).

- Анализировать различные варианты дизайна и разработки.

- Дизайн процесс.

- проверить что дизайн соответствует целям процесса и потребностям клиентов. Протестируйте процесс и, в случае успеха, внедрите процесс.

Шесть сигм полагаются на данные и статистику для принятия решений больше, чем другие методологии. Используя DMAIC и DMADV, организации «Шесть сигм» должны получить четкую финансовую отдачу и стремиться к менее чем 3.4 дефектным функциям на каждый миллион возможностей или шансов дефекта.

Диаграммы для шести сигм

Хотя «Шесть сигм» сами по себе предлагают строгие стандарты, они заимствуют другие инструменты улучшения процессов, чтобы помочь профессионалам завершить процесс DMAIC. Когда вы определяете и анализируете свой текущий процесс, вы можете использовать эти диаграммы.

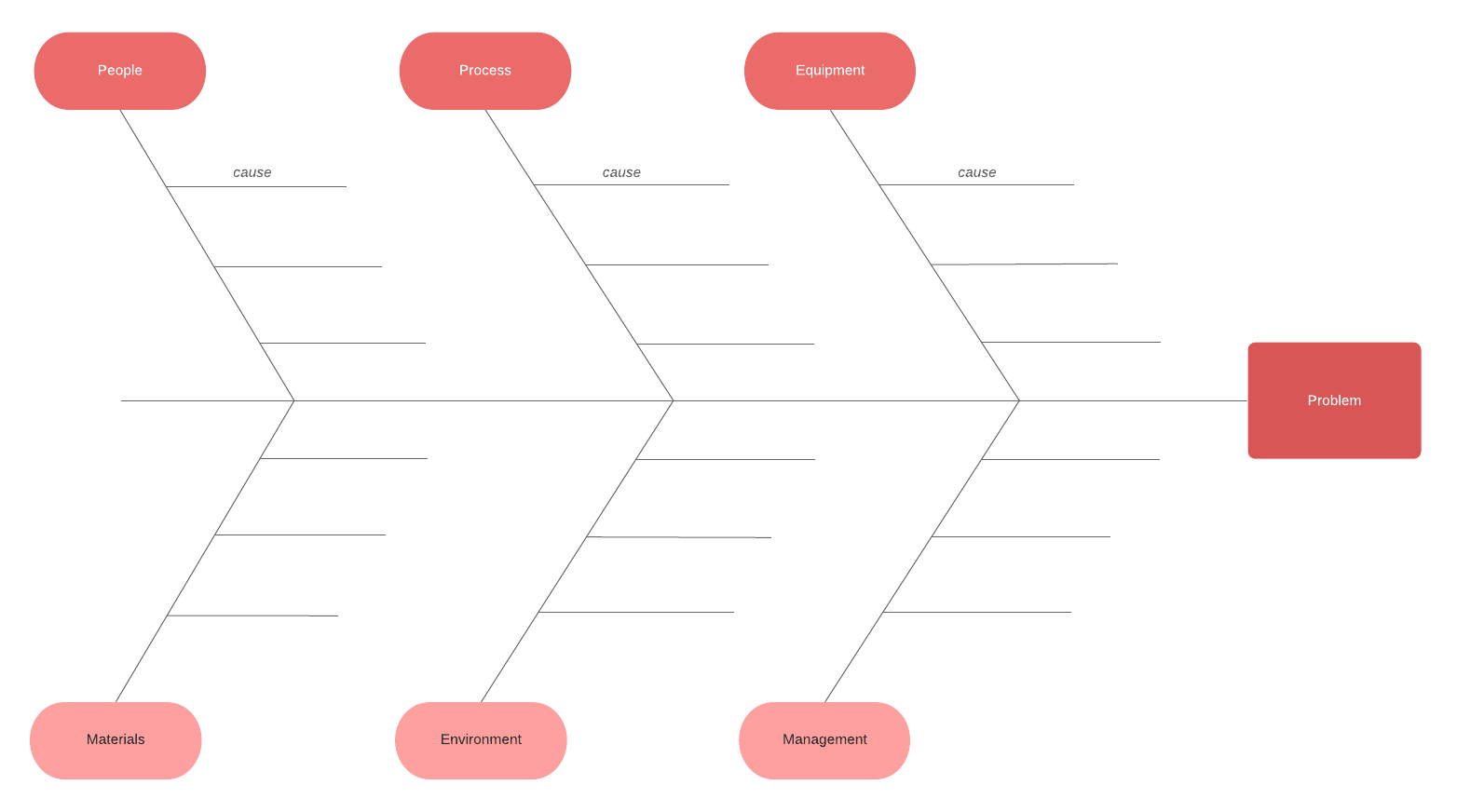

Диаграмма Исикавы / диаграмма рыбьей кости: Эти изображения, также известные как причинно-следственные диаграммы, помогут вам провести мозговой штурм потенциальных причин дефекта. Напоминая рыбью кость, верхняя часть диаграммы указывает на проблему, а линии разветвляются на разные категории причин.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

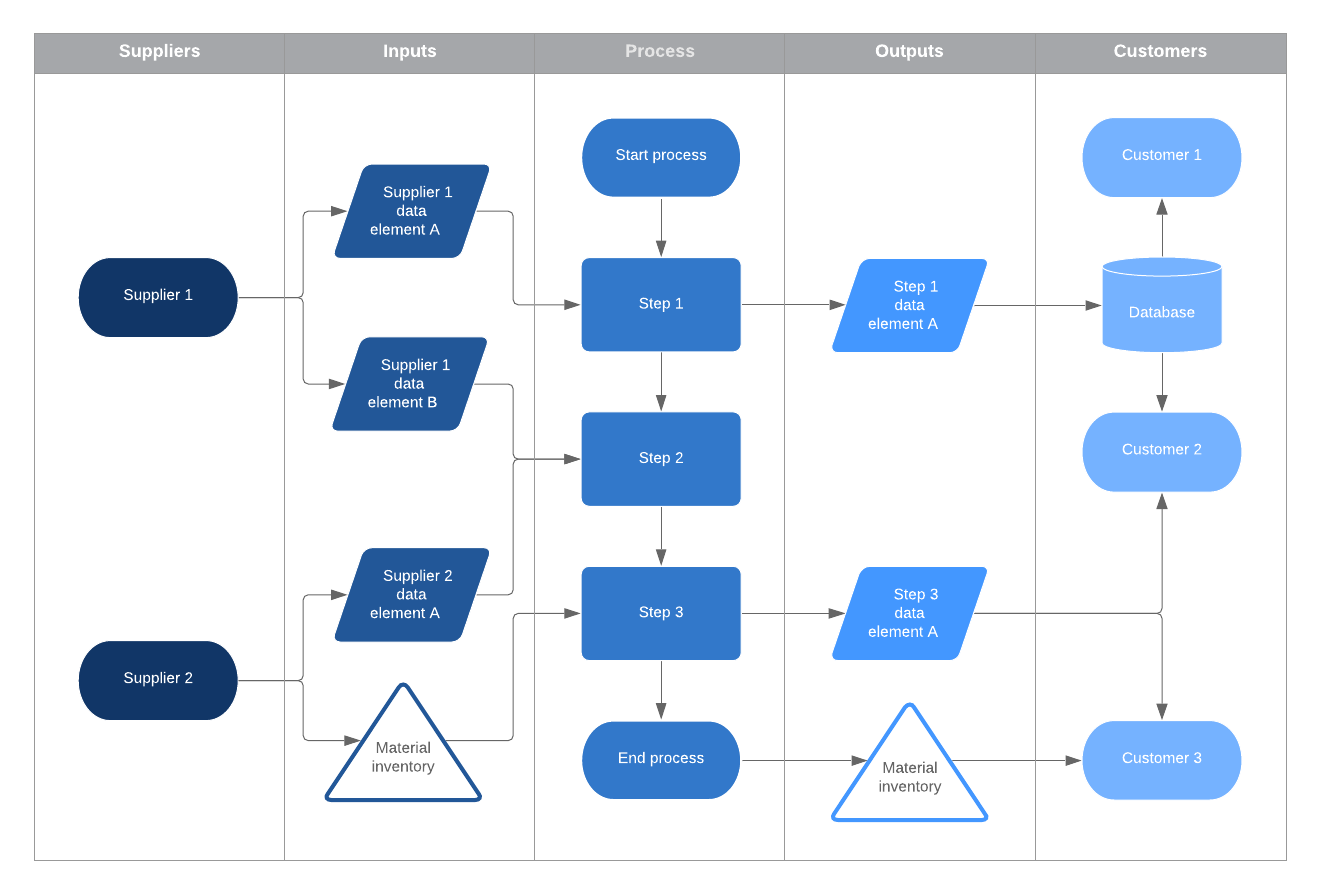

Диаграмма анализа SIPOC: Используйте для определения вашего процесса по поставщику, входу, процессу, выходу и клиенту.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

Картирование бизнес-процессов: Визуализируйте весь свой бизнес-процесс с учетом ролей, обязанностей и целей. Используйте карты бизнес-процессов для анализа деятельности вашей организации с целью повышения производительности.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

Бережливого производства

Как следует из названия, методология бережливого производства направлена на сокращение затрат за счет устранения потерь. Хотя это часто называют бережливым производством, основные идеи бережливого производства могут применяться к любой организации и процессу.

Кто-то, кто использует эту методологию улучшения бизнес-процессов, будет оценивать поток создания ценности процесса. Поток создания ценности состоит из действий, добавляющих ценность (действия, за которые покупатель будет платить), или действий, не добавляющих ценности, в процессе, который либо реализует концепцию, либо выполняет заказ.

Любое действие, не добавляющее ценности или не являющееся частью политики или регулирования, является расточительством. Отходы могут включать:

- Транспорт: Движение ненужных для процесса продуктов

- Инвентарь: Материалы, которые не требуются для обработки текущих заказов

- Движение: Люди или оборудование, которые перемещаются больше, чем необходимо для завершения процесса

- Ожидание: Периоды бездействия или перерывы в производстве

- Перепроизводство: Чрезмерное производство материалов с опережением спроса

- В процессе: Дополнительная работа из-за избыточности или плохой конструкции инструмента/продукта

- Дефекты: Усилия, затраченные на проверку и исправление дефектов в системе

- Навыки: Акт недоиспользования знаний и навыков, которыми обладают сотрудники

Инженеры-технологи выявляют эти области потерь, чтобы повысить общую ценность для клиентов.

Диаграммы для бережливого производства

Имейте в виду, что между этими различными методологиями улучшения бизнес-процессов есть много общего, что касается диаграмм, которые они используют для анализа процессов. Карты бизнес-процессов, например, могут оказаться полезными для выявления потерь или разработки плана по их устранению. Однако многие инженеры-технологи используют карты потока создания ценности как часть бережливого производства.

Карты потока создания ценности: Задокументируйте все шаги по доставке продукта или услуги, от начала производства до поставки. Наложите процесс на временную шкалу, измеряющую действия, добавляющие ценность, и действия, не добавляющие ценность, чтобы вы могли видеть, какие действия следует исключить из процесса.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

Лин Шесть Сигма

Как следует из названия, «бережливое производство + шесть сигм» представляет собой комбинацию двух предыдущих методологий.

Бережливый подход к «Шесть сигм» поможет вам устранить потери в вашей организации и уменьшить дефекты процессов. Метод «бережливое производство + шесть сигм» поможет вам сэкономить время, повысить качество и сократить расходы. Он основан на DMAIC и сочетает в себе инструменты обеих методологий улучшения процессов, такие как карты потока создания ценности и диаграммы анализа SIPOC.

Общее управление качеством (TQM)

Тотальное управление качеством предшествовало методологиям «шесть сигм» и «бережливое производство» и привлекло к себе большое внимание в конце 1980-х годов, когда его начало использовать федеральное правительство США. Успех является результатом удовлетворенности клиентов в рамках этой системы. Как и в случае с шестью сигмами, TQM может варьироваться от компании к компании, но организации, использующие TQM, обычно следуют следующим принципам:

- Организации должны следовать стратегическому и систематическому подходу к достижению своих целей.

- Покупатели определяют уровень качества.

- Все сотрудники работают на общие цели. Эффективное общение и обучение гарантируют, что каждый понимает определение качества и стремится к его достижению.

- Организации должны определить необходимые этапы любого процесса и отслеживать производительность для обнаружения любых отклонений. Они должны постоянно искать способы быть более эффективными и более конкурентоспособными.

Измерения качества зависят от компании, хотя некоторые используют установленные стандарты, такие как серия ISO 9000.

Диаграммы для TQM

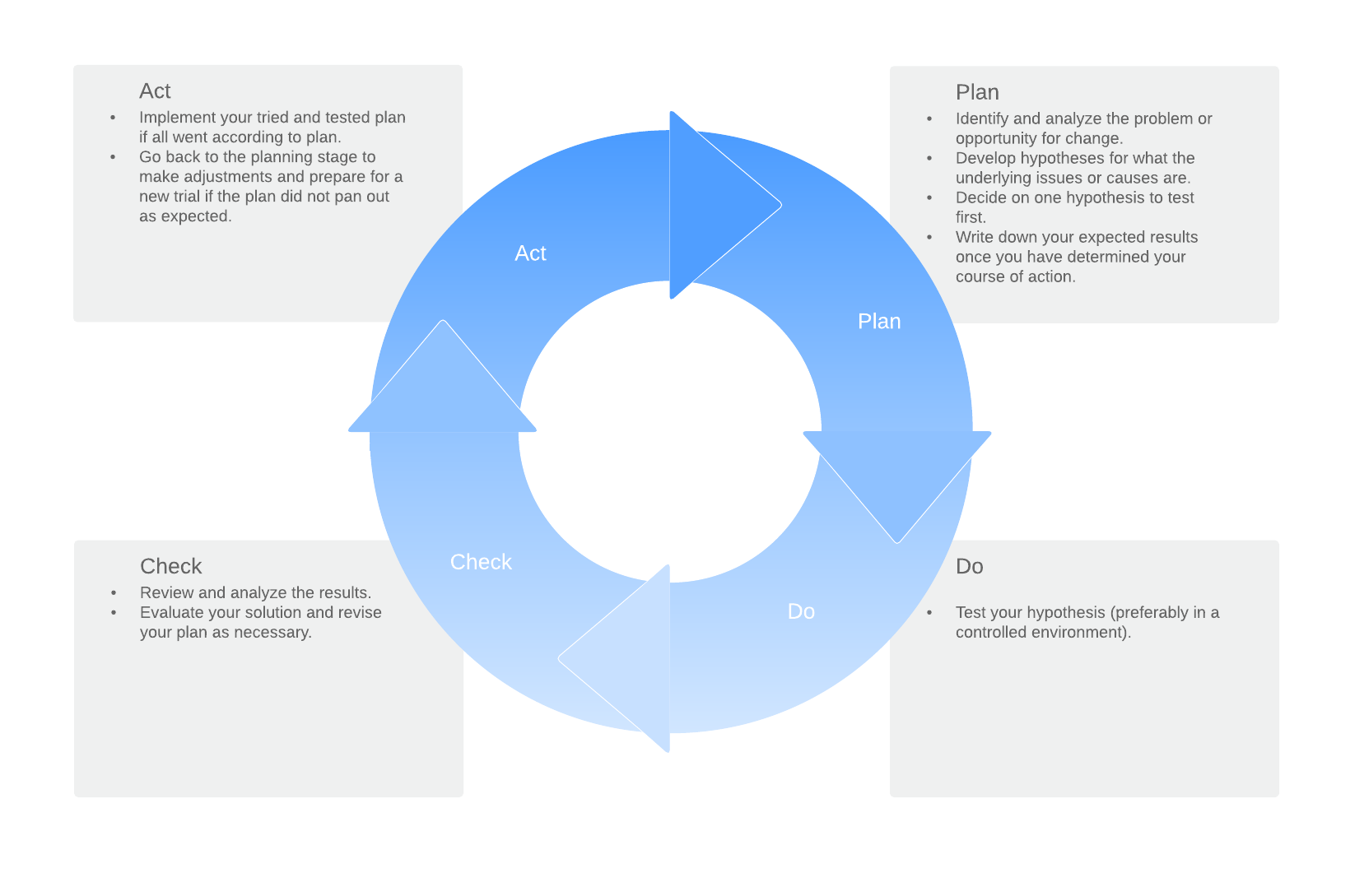

Компании TQM использовали множество различных диаграмм для устранения проблем с качеством. Первоначальный план TQM, разработанный ВМС США, использовал семь инструментов для измерения качества, включая упомянутые ранее диаграммы Исикавы, блок-схемы и контрольные листы. Многие компании также используют циклы PDCA.

Циклы ПДКА: PDCA (планируй, делай, проверяй, действуй) имеет много названий, таких как цикл Деминга и цикл контроля. Предприятия используют его для постоянного улучшения процессов, составления списка предлагаемых планов, тестирования плана и проверки его успешности.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

Производственная система Toyota / Точно в срок

Производственная система Toyota (TPS), также известная как «точно в срок», была разработана Тайичи Оно после Второй мировой войны для экономии времени в процессе производства и снижения стоимости запасов. Используя кайдзен-подход небольших положительных улучшений, основной принцип TPS заключается в том, чтобы производить продукты только тогда, когда это необходимо, избегая больших складских запасов.

TPS обычно используется инженерами-технологами в тандеме с управлением проектами Канбан, чтобы легко видеть и отслеживать текущие процессы, предотвращая при этом скрытые проблемы. Существует четыре основных принципа TPS:

1. философия

Используйте долгосрочную философию вашей организации для принятия решений, а не краткосрочные финансовые цели.

2. Обработать

Найдите правильный процесс для получения правильных результатов. Этот принцип может включать:

- Использование непрерывного процесса для быстрого поиска проблем.

- Внедрение системы «вытягивания» для предотвращения перепроизводства.

- Использование визуальных элементов управления, чтобы увидеть весь процесс, чтобы избежать скрытых проблем.

- Использование только надежных технологий, необходимых вашим людям и процессам.

3. Люди и партнеры

Инвестируйте в людей, чтобы создать лидеров, которые воплощают философию этой компании и могут обучать ей других.

4. Решение проблем

Прививать культуру обучения для постоянного совершенствования. Полностью разберитесь в проблеме, прежде чем определять решение, и избегайте поспешных решений. Вместо этого найдите время для достижения консенсуса.

Диаграммы для производственной системы Toyota/точно в срок

Когда Toyota впервые внедрила методологию TPS, они использовали визуальную карточную систему для выявления неэффективных действий. Сегодня существуют различные инструменты, помогающие инженерам-технологам визуализировать процессы и управлять ими.

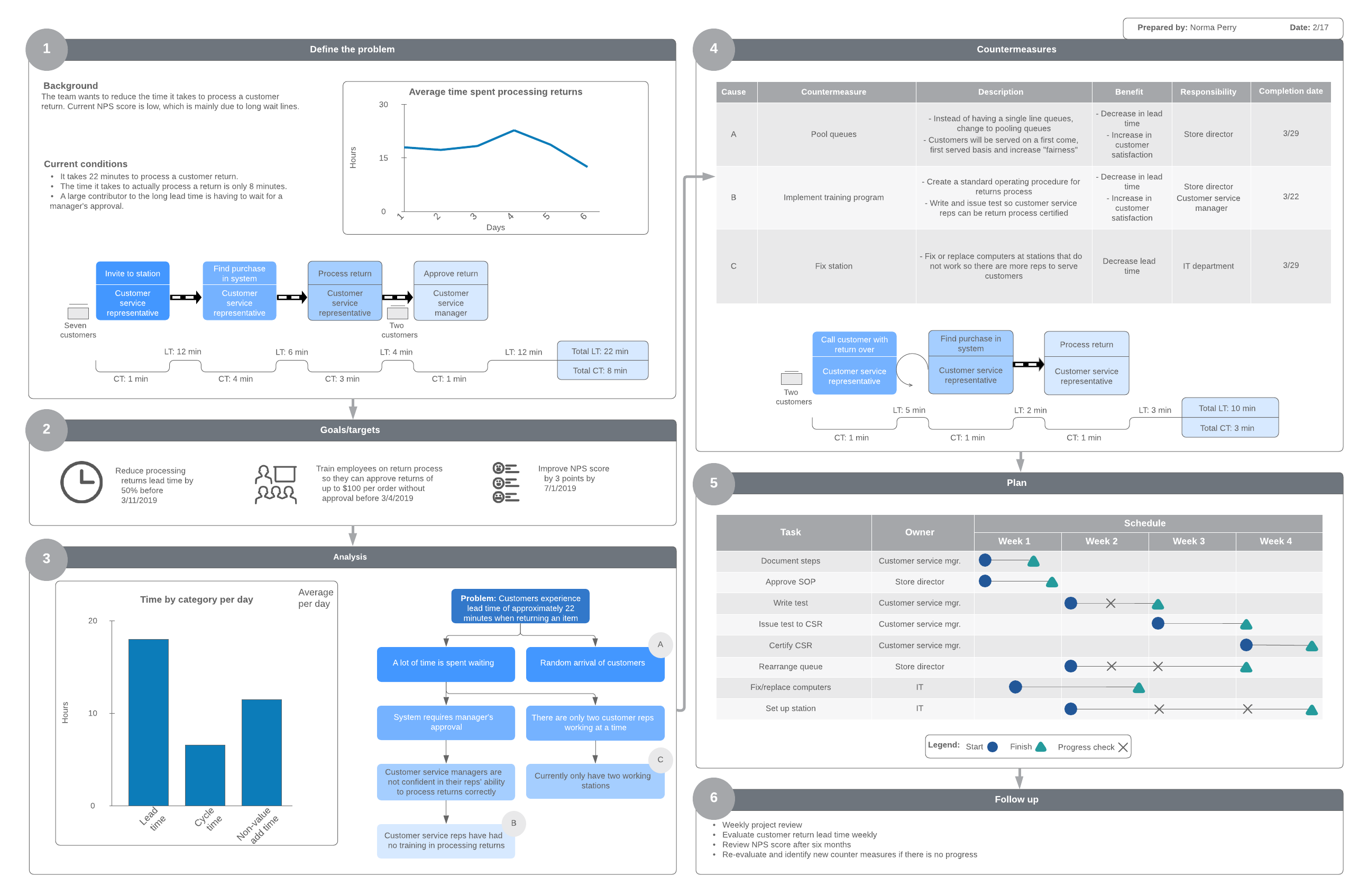

Отчет А3: Одностраничный отчет, который легко идентифицирует и передает важную информацию о процессе. Отчет помогает работникам быстро решать проблемы, направляя непрерывные улучшения.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

Kanban доска: визуальная диаграмма рабочего процесса, используемая для отслеживания прогресса, выявления проблем, устранения узких мест и повышения эффективности.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

Теория ограничений

Теория ограничений (TOC), впервые представленная в начале 1980-х годов доктором Элияху Голдраттом, определяет самый большой фактор, препятствующий достижению цели, а затем использует систематический процесс для улучшения ограничения до тех пор, пока оно не перестанет быть ограничением.

Согласно TOC, организации всегда будут сталкиваться как минимум с одним ограничением, а это означает, что всегда будет что-то, что нужно улучшить. Чтобы применить TOC, чтобы удалить ограничение, используйте эти пять повторяющихся шагов:

- Определите ограничение.

- Решите, как использовать ограничение.

- Подчинить и синхронизировать с ограничением.

- Смягчить ограничение.

- Повторяйте процесс по мере необходимости.

Диаграммы для теории ограничений

Диаграммы упрощают визуализацию и понимание того, какое влияние ограничение оказывает на другие части процесса и где ограничение можно уменьшить. Опять же, между этими различными методологиями улучшения процессов есть много общего в том, что касается диаграмм, которые они используют для анализа. Многие пользователи TOC, как правило, используют инструменты и диаграммы Lean для мониторинга процессов.

Диаграмма дерева реальности: Есть древовидные диаграммы будущей и текущей реальности. Диаграммы дерева реальности используются для анализа и выявления проблем, наносящих ущерб организационным процессам, определения того, что вызывает наибольшее ограничение, и начала его устранения.

Нажмите, чтобы использовать в качестве шаблона Lucidchart

Мы рассмотрели шесть основных методологий улучшения процессов, но существует гораздо больше доступных, наряду с массой дополнительных практик, которые соответствуют шести сигмам, бережливому производству и TQM. Погрузитесь глубже в любую из этих методологий с помощью ресурсов, указанных выше.

Обнаружение дефектов на панелях из массива дерева на основе усовершенствованного алгоритма SSD

Колледж машиностроения и электронной инженерии, Нанкинский университет лесного хозяйства, Нанкин 210037, Китай; nc.ude.ufjn@lfd (ФД); nc.ude.ufjn@2070lzz (ZZ); nc.ude.ufjn@gnodgnaij (ди-джей); nc.ude.ufjn@naoaixnay (XY); nc.ude.ufjn@gzwnilnan (ZW)

Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).

Абстрактные

Древесина широко используется в строительстве, домашнем хозяйстве и искусстве во всем мире из-за ее хороших механических свойств и эстетической ценности. Однако, поскольку окружающая среда сильно влияет на рост и сохранность древесины, она часто содержит различные типы дефектов, влияющих на ее эксплуатационные характеристики и декоративную ценность. Для решения вопросов высоких трудозатрат и низкой эффективности обнаружения дефектов древесины в данной работе были использованы методы машинного зрения и глубокого обучения. Цветная камера устройства с зарядовой связью использовалась для получения изображений поверхности двух типов древесины деревьев Akagi и Pinus sylvestris. Всего было получено 500 изображений размером 200×200 пикселей, содержащих сучки древесины, мертвые сучки и контрольные дефекты. Метод трансферного обучения использовался для применения однократного многоблочного детектора (SSD), алгоритма обнаружения цели, а для улучшения алгоритма была введена сеть DenseNet. Средняя точность обнаружения трех типов дефектов, живых сучков, мертвых сучков и проверки составила 96.1%.

1. Введение

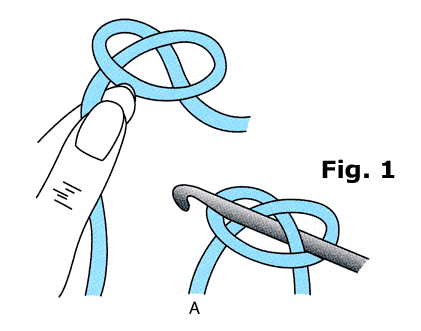

Древесина играет важную роль в качестве основного сырья во многих отраслях промышленности, особенно в жилищном и строительном секторах. Однако в Китае из-за длительного цикла роста большинства лесов, воздействия на окружающую среду и нехватки ресурсов производственные потребности не удовлетворяются. Кроме того, китайские потребители предпочитают покупать массивную древесину без сучков, трещин и червоточин. Чтобы удовлетворить потребительский спрос на щиты из массива дерева, китайские деревообрабатывающие предприятия вынуждены тратить большие затраты труда на выявление дефектов на поверхности щитов из массива, чтобы устранить дефекты путем распиливания, а затем сращивать оставшиеся материалов в определенные листовые изделия с помощью технологии шипового соединения (рис. 1), а также сокращения древесных отходов и увеличения экономической выгоды. Однако использование рабочей силы для выявления поверхностных дефектов панелей из цельного дерева имеет много недостатков, таких как сильная субъективность, низкая эффективность работы, высокая трудоемкость и высокая стоимость. Поэтому все больше и больше деревообрабатывающих предприятий внедряют автоматизацию и интеллектуальные технологии обнаружения древесины, чтобы заменить людей для определения и определения качества древесины, повышения эффективности работы, снижения затрат и увеличения прибыли [1].

Сращенный на шип пиломатериал.

Дефекты древесины относятся к различным аномальным структурам тканей и повреждениям, вызванным физиологическими и патологическими факторами в процессе роста древесины или ее обработки. Обычные дефекты на поверхности панелей из цельной древесины включают живые сучки, мертвые сучки, трещины и наклон волокон [2]. Дефекты живых сучков (рис. 2, а) возникают, когда часть ветвей живого дерева внедряется в основной ствол дерева. Большое количество живых сучков усложняет рисунок древесины и снижает декоративность древесины. Дефекты мертвых сучков (рис. 2 б) вызваны мертвыми ветвями деревьев. Волокнистая структура часто частично или полностью отделена от окружающих тканей. Наличие мертвых сучков серьезно снижает механические свойства панелей из массива. Проверки (рис. 2 в) относятся к зазорам, образованным разделением древесных волокон. Большинство проверок вызвано внешними силами. Проверки снижают прочность древесины на сдвиг параллельно волокнам и влияют на общую прочность древесины. Кроме того, при проверке дефектов часто возникают грибковые поражения, вызывающие гниение и порчу древесины. Учитывая, что живые сучки, мертвые сучки и чеканки являются наиболее распространенными дефектами при обработке щитов из массивной древесины и оказывают большое влияние на общее качество щитов, эти три дефекта были рассмотрены в данной работе, чтобы облегчить последующую обработку. резка панелей из массива дерева.

Три типа изображений дефектов: живые узлы, мертвые узлы и проверки. (a) Живой узел (b) Мертвый узел (c) Проверка.

В прошлом для исследования или испытания древесины обычно использовались контактные методы, такие как нагружение для определения механических свойств древесины [3] или использование штифтового или диэлектрического влагомера для определения содержания влаги в древесине. В последние годы были разработаны различные методы, основанные на машинном зрении и информатике, для определения качества древесины. К широко используемым в настоящее время методам неразрушающего контроля древесины относятся спектроскопия в ближнем инфракрасном диапазоне [4,5,6], ультразвуковой контроль [7,8,9], рентгеновский контроль [10,11], лазерный контроль [12,13, 14,15,16], и технологии акустической эмиссии [17]. Хорошие результаты были получены путем объединения вышеперечисленных методов выделения поверхности или внутренних особенностей древесины с классическими методами машинного обучения, такими как нейронная сеть с обратным распространением (BP), метод опорных векторов (SVM) и алгоритм кластеризации K-средних для прогнозирования. и классифицировать свойства древесины. С развитием этих технологий контроль древесины постепенно перешел к автоматизированному контролю и классификации. Из-за постоянного совершенствования оборудования для получения изображений и расширения роли технологии глубокого обучения в области распознавания изображений исследования были сосредоточены на объединении технологии машинного зрения с сетями глубокого обучения [18] и применении их для неразрушающего контроля древесины. поверхности. Например, Он и др. [19] использовали ПЗС-камеру с линейной матрицей для получения изображений поверхности древесины и предложили гибридную нейронную сеть полной свертки (Mix-FCN) для распознавания и определения местоположения дефектов древесины; однако глубина сети была слишком велика и требовала слишком много вычислений. Ху и др. [20], Ши и соавт. [21] и другие использовали алгоритм Mask R-CNN для распознавания дефектов древесины, но они использовали комбинацию нескольких методов выделения признаков, что привело к очень сложной модели. Kurdtongmee [XNUMX] представил алгоритм YOLO для распознавания сердцевины древесины; однако в исследовании изучались только вопросы обнаружения, связанные с сердцевиной древесины, и не рассматривалось распознавание и множественная классификация дефектов древесины. Действительно, существует множество методов неразрушающего контроля древесины, и каждый из них имеет свои преимущества и недостатки. Ультразвуковые, рентгеновские, акустико-эмиссионные технологии, спектроскопия в ближней инфракрасной области спектра и другие методы обычно используются для обнаружения признаков внутренних дефектов в деревянных конструкциях, но им не хватает точности для распознавания мелких целей. По сравнению с упомянутой выше технологией неразрушающего контроля древесины оборудование машинного зрения дешевле, чем другое контрольное оборудование, и часто используется для получения характеристик поверхности объектов. Также глубокое обучение показало удивительные результаты, например, значительно повышает точность и скорость обнаружения. Таким образом, сочетание машинного зрения и глубокого обучения стало основным методом проверки поверхности древесины.

Цель выявления и классификации дефектов древесины различна в зависимости от отрасли. Например, в строительной отрасли выявление дефектов используется для определения прочностных характеристик древесины [22]. Для нас цель выявления дефектов состоит в том, чтобы удалить их с исходных панелей, а затем использовать оставшуюся высококачественную древесину для сращивания панелей для изготовления мебели. Производственная линия на кооперативном предприятии требует точности распознавания выше 95% для трех видов дефектов, а именно живых сучков, мертвых сучков и трещин на поверхности щитов из массивной древесины, а скорость конвейерной ленты должна быть 50 м. в минуту. Поскольку длина каждой доски составляет 1 м, время сканирования каждой доски составляет 1.2 с, поэтому время расчета для каждого изображения доски должно быть менее 1.2 с, чтобы гарантировать, что сбор изображений доски в реальном времени может быть реализован для конвейер. Для повышения скорости и точности обнаружения дефектов поверхности древесины, а также удовлетворения требований производственной линии на деревообрабатывающих предприятиях необходимо получение более глубоких признаков изображения поверхности древесины для идентификации и локализации дефектов. Однако увеличение глубины сверточной нейронной сети может вызвать такие проблемы, как увеличение ошибки и исчезновение градиента [23].

Основными новшествами этой статьи являются: (1) сеть DenseNet введена для извлечения глубоких признаков в изображениях древесины, что позволяет избежать проблем с исчезновением градиента и увеличением ошибки, которые часто вызваны слишком глубокой сетью; (2) метод слияния признаков в классическом алгоритме обнаружения цели, однократный многоблочный детектор (SSD) использовался для слияния многослойной карты признаков, полученной сетью DenseNet для регрессии параметра положения дефекта древесины в изображение и классификация дефекта; и (3) путем изменения параметров сети алгоритм SSD был адаптирован к изображению 200 × 200 пикселей, а один слой карт признаков был уменьшен при объединении многослойных карт признаков. Эти две меры сократили объем расчетов сети и время расчетов. Основной вклад статьи заключается в том, что наша схема увеличила среднюю точность распознавания дефектов на поверхности древесных плит до 96%, а время обнаружения составило всего около 56 мс, что значительно повышает эффективность обнаружения поверхности древесины.

2. Материалы и методы

2.1. Набор данных о дефектах поверхности древесины

Изображение дерева было получено с использованием оборудования для получения изображения панели из цельного дерева собственной разработки, показанного на рисунке 3. Оборудование для получения изображения состоит из двух секций конвейерной ленты, промышленных камер, расположенных по обеим сторонам конвейерной ленты, ленточного источника света и фотоэлектрического переключателя для запуска камеры. Промышленная камера представляет собой DALSA LA-GC-02K05B, фотоэлектрический датчик ES12 D15NK производства LanHon в Шанхае, Китай, и его расстояние обнаружения составляет до 15 см. Когда массивная деревянная панель движется вперед по конвейерной ленте, инфракрасный датчик запускает ПЗС-камеры с линейной матрицей, расположенные сверху и снизу конвейерной ленты, для сбора двусторонних изображений (рис. 4). В этом исследовании было отсканировано в общей сложности 200 панелей из цельного дерева с использованием двух типов древесины, Akagi и Pinus sylvestris, и было получено 400 оригинальных изображений панелей. Пиксели исходного изображения — 2048 × 18,000 200, и лишь малая часть всего изображения была дефектной. Использование сверточной нейронной сети на очень больших изображениях увеличит объем вычислений, потребует слишком много памяти и серьезно повлияет на скорость работы сети. Итак, относительно небольшое изображение, содержащее дефекты поверхности древесины, было выделено из исходного изображения для обучения сети. После обработки собранное исходное изображение было разделено на изображения размером 200×5 пикселей, содержащие различные дефекты (рис. 500), и всего в качестве исходного набора данных было получено около XNUMX изображений.

Обнаружение дефектов поверхности твердой древесины на основе SSD, улучшенное с помощью ResNet

Из-за нехватки лесных ресурсов в Китае и низкой эффективности обнаружения дефектов поверхности древесины выход массивных древесных плит невысок. Поэтому в данной статье предлагается метод обнаружения дефектов поверхности панелей из массива дерева на основе алгоритма Single Shot MultiBox Detector (SSD) для обнаружения типичных дефектов поверхности древесины. Изображения деревянных панелей получаются независимой системой сбора изображений. Модель SSD включала первые пять уровней сети VGG16, уровень сопоставления объектов SSD, уровень обнаружения объектов и модуль немаксимального подавления (NMS). Мы использовали TensorFlow для обучения сети и усовершенствовали ее на основе сетевой структуры SSD. В качестве базовой сетевой части улучшенной модели SSD глубокая остаточная сеть (ResNet) заменила сетевую часть VGG исходной сети SSD, чтобы оптимизировать входные характеристики задач регрессии и классификации прогнозируемой ограничивающей рамки. Панели из массива дерева, выбранные в этой статье, представляют собой китайскую ель и сосну. Дефекты включают живые сучки, мертвые сучки, гниение, плесень, трещины и проколы. В общей сложности было собрано более 5000 образцов, и набор данных был расширен до 100,000 89.7 с помощью методов улучшения данных. После использования улучшенной модели SSD средняя точность обнаружения полученных нами дефектов составила 90%, а среднее время обнаружения — XNUMX мс. Были улучшены как точность обнаружения, так и скорость обнаружения.

1. Введение

Изделия из дерева экологически чистые. Внешний вид и характеристики древесины хорошие, а экономическая и художественная ценность высокие. По состоянию на декабрь 2019 года общая площадь лесов Китая достигла 220 миллионов гектаров, а показатель лесистости составил 22.96%. Однако лес на душу населения в Китае составляет менее 1/6 от среднемирового показателя, поэтому очень важно увеличить объем производства древесины и сократить количество отходов. Это требует от нас эффективного обнаружения и классификации дефектов древесины и сохранения ценной древесины [1].

Дефекты древесины влияют на прочность и текстуру древесины и должны быть устранены в процессе обработки. Традиционное обнаружение панелей из цельного дерева использует метод ручной идентификации маркировки и последующей обработки. Начиная с 21 века деревообрабатывающая промышленность также активно осваивает интеллектуальные технологии обработки. Как одна из новых технологий, технология обработки изображений широко используется для обнаружения древесины [2,3]. Процедура обработки изображения примерно следующая: (1) получение необработанных данных (обычно путем сканирования) с сенсора [4,5]; (2) извлечение признаков и закономерностей из данных [6,7]; (3) принятие решения после анализа информации [8,9]. Технология цифровой обработки изображений позволяет выявить дефекты древесины, но сам процесс обнаружения сложен. Сегментация изображения [10,11] и процесс выделения признаков обычно очень сложны, так как естественная текстура изделий из дерева сложна, а типы дефектов весьма различны. Поэтому трудно обеспечить скорость и точность обнаружения. Применение методов глубокого обучения [12,13,14] может повысить точность обнаружения дефектов поверхности панелей из массива дерева и добиться более высокой производительности обнаружения за счет сокращения времени обработки изображения.

Zhang [15] объединил PCA с методами измерения сжатия для обнаружения дефектов древесины и использовал метод наименьших квадратов для классификации характеристик различных типов дефектов. Се [16] взял мертвые сучки, столбы и живые сучки дерева в качестве объектов исследования и провел углубленные исследования методов сегментации изображения дерева и распознавания образов. Пэн [17] предложил обнаружение дефектов древесины для метода идентификации пород деревьев, основанного на трехмерном лазерном сканировании. Погрешность измерения площади поверхности и объема дефекта не превышала 3 %. Wang [5] использовал метод распознавания нечетких образов для определения уровня дефектов поверхности движущихся древесностружечных плит и рассчитал количество дефектов, площадь дефекта и степень повреждения. Pahlberg [18] использовал тепловизионные камеры для обнаружения трещин в паркетных полах со средней точностью классификации 19. Ян [0.8] использовал трехмерную лазерную сенсорную систему для классификации и идентификации поверхностных дефектов пиломатериалов и панелей на основе соломы сельскохозяйственных культур, выбирая в качестве объектов обнаружения норы насекомых и вмятины, и получил окончательную точность классификации 20% после применения SVM. Бадринараянан [3] предложил нейронную сеть полной свертки для сегментации пикселей с хорошей производительностью сегментации, а Гуо [94.67] предложил многофокусный метод слияния изображений, основанный на сети полной свертки. В последние годы алгоритмы, связанные с машинами экстремального обучения и другими методами, постоянно совершенствуются и широко применяются на практике [21].

В этой статье модель SSD улучшена с помощью глубокой остаточной сети. Производительность улучшенной модели сравнивается с моделью с одним SSD. Результаты показывают, что сетевая структура, используемая в этой статье, может повысить точность обнаружения поверхностных дефектов панелей из массива дерева за счет сокращения времени обработки изображения.

2. Материалы и методы

2.1. Получение изображения и конфигурация среды

В данной работе объектом исследования является массивная деревянная панель, изготовленная в основном из древесины китайской ели и сосны. В основном мы выявляем наиболее репрезентативные дефекты, такие как сучки, точечные отверстия, трещины и гниение на поверхности панелей из массива дерева. Эти дефекты не только отразятся на внешнем виде изделия из дерева, но и вызовут снижение его физико-механических свойств. Влияние некоторых видов дефектов также зависит от типа и размера дефекта. Червоточины диаметром менее 3 мм мало влияют на характеристики древесины и могут быть сохранены, а червоточины диаметром более 5 мм необходимо удалить. Трещины в древесине должны быть удалены. Таким образом, оценка и лечение вышеуказанных дефектов имеют большое значение для использования древесины.

Устройство для получения изображения дефектов поверхности панелей из массива дерева, установленное в этой статье, показано на рисунке 1, которое в основном включает конвейерную ленту и линейную ПЗС-камеру (LA-GC-02K05B, с частотой 1280 строк). Источник света штриховой линии (LCOL-300-25) выбран для обеспечения равномерного источника света. Приводной ремень приводит в движение панель из цельного дерева, чтобы достичь области освещения с постоянной скоростью. Промышленная ПЗС-камера собирает изображение поверхности панели из цельного дерева в условиях равномерного освещения и передает собранную информацию на ПК для обработки изображения. В таблице 1 показана конфигурация аппаратной и программной среды, принятая в этой статье.

2.2. Создание базы данных

Используя систему получения изображений на рисунке 1, мы получили более 5000 штук изображений 300×300 панелей из массива дерева с дефектами. Эти дефекты в основном включают шесть характерных дефектов, таких как мертвые сучки, живые сучки, гниение, плесень, трещины и точечные отверстия. Части собранных образцов изображений показаны на рисунке 2.

Чтобы обогатить выборочные данные, было выполнено улучшение данных на образцах изображений, которые были получены, чтобы соответствовать требованиям обучения сети и избежать переобучения. В соответствии с характеристиками изображений панелей из цельного дерева процесс улучшения данных реализуется тремя способами: (1) на основе обеспечения неизменности поворота и наклона изображений дефектов, поворота изображений дефектов под разными углами и зеркального отражения изображение на основе горизонтального и вертикального направлений; (2) настроить яркость и насыщенность изображений дефектов для имитации изображений, снятых при различных условиях освещения; (3) произвольно масштабировать изображение дефекта, были выбраны масштабы 0.8 и 1.2. За счет улучшения данных исходный набор данных расширяется в 20 раз, так что данные обучающей выборки достигают более 100,000 3 элементов. Как показано на рисунке 4, данные изображения дефекта панели из цельного дерева расширены. Затем полученные изображения-образцы размечаются вручную. Части помеченных изображений показаны на рисунке XNUMX.

2.3. Модель твердотельного накопителя

Лю [26] предложил сетевой алгоритм SSD. Базовой сетью сетевой модели SSD является VGGNet (Visual Geometry Group) [27]. Модель SSD, построенная в этой статье, включает в себя первые пять уровней сети VGG16, слой отображения объектов SSD, уровень обнаружения признаков и модуль NMS (немаксимальное подавление), как показано на рисунке 5. Первые пять уровней VGG16 сети используются для извлечения признаков. Слои отображения объектов SSD состоят из многослойной сверточной нейронной сети. Слои сопоставления объектов SSD используются для сопоставления оценки границы по умолчанию и информации о смещении границы по умолчанию. Слой обнаружения объектов может отображать все результаты прогнозирования. Модуль NMS может обрабатывать все прогнозируемые результаты и, наконец, выводить результаты прогнозирования обнаружения.

2.4. Общая процедура алгоритма SSD

Учитывая входное изображение и его метку истинности, поток обработки алгоритма SSD выглядит следующим образом: (1) входное изображение свертывается в ряд слоев CNN для получения определенного количества графов признаков с разными размерами (например, 10×10, 6×6, 3×3); (2) Фильтр свертки 3 × 3 используется для оценки ограничивающей рамки по умолчанию целевого местоположения на каждом графе признаков. Эти ограничивающие рамки по умолчанию относятся к механизму привязки алгоритма Faster R-CNN. (3) прогнозировать смещение положения и точность классификации каждой ограничивающей рамки; (4) сетевое обучение; (5) алгоритм NMS используется для сопоставления правильной ограничивающей рамки; (6) выходные результаты классификации и ограничивающие рамки.

Процесс алгоритма NMS выглядит следующим образом: во-первых, вычислить площадь всех ограничивающих прямоугольников, отсортировать и оценить их в порядке от большего к меньшему. Затем циклически вычисляется размер области пересечения ограничивающей рамки с наивысшим рангом и вторым по величине рангом в текущей сортировке, а также доля области пересечения в общей области двух ограничивающих рамок (IoU). . Затем установленный заранее порог сравнивается с IoU. Если первый больше, ограничивающая рамка второго по величине удаляется; в противном случае сохраняется вторая по высоте ограничивающая рамка. Наконец, остальные ограничивающие рамки обрабатываются по очереди, как описано выше.

Алгоритм SSD использует многомасштабный метод для получения нескольких карт объектов разного масштаба. В этой статье предполагается, что карты признаков m-слоя используются для обнаружения модели. Тогда формула для расчета соотношения кадров по умолчанию для первой карты объектов k выглядит следующим образом:

где S min — минимальное отношение ограничивающей рамки по умолчанию к входному изображению, S max — максимальное отношение ограничивающей рамки по умолчанию к входному изображению. В нормальных условиях S min устанавливается равным 0.2, а S max устанавливается равным 0.95.

Алгоритм SSD ссылается на множество привязок механизма Box алгоритма Faster R-CNN и устанавливает несколько соотношений сторон для границы по умолчанию одного и того же объекта. Как правило, эти соотношения сторон r находятся в диапазоне . Тогда можно вычислить ширину ограничивающей рамки wk α = S k α r и длину ограничивающей рамки hk α = S k / α r . Среди них, когда соотношение сторон r = 1, добавляется дополнительная ограничивающая рамка S k ′ = S k S k + 1. Шесть ограничительных рамок по умолчанию установлены с разными соотношениями сторон. В то же время центральное положение ограничивающей рамки по умолчанию выражается как:

где | ФК | — размер первой карты объектов k, a, b ∈ < 0, 1, ⋯, | фк - 1 | >, а координаты ограничивающей рамки по умолчанию устанавливаются в диапазоне [0,1].